Будущее производства: Представлены футуристические технологии металлообработки

Знакомство с футуристическими технологиями металлообработки

Эволюция металлообработки

Металлообработка издавна была важным ремеслом, восходящим к древним цивилизациям. Начиная с самых ранних форм ковки и литья и заканчивая сложными техниками кузнечного дела, металлообработка постоянно адаптировалась к потребностям общества. Однако по мере развития отраслей промышленности и увеличения спроса традиционные методы изготовления металлоконструкций сталкиваются с проблемами, требующими инновационных решений.

На протяжении всей истории методы обработки металлов развивались вместе с технологическими достижениями и потребностями общества. Ранние цивилизации использовали базовые методы, такие как ковка и литье, для придания формы металлам, таким как бронза и железо. Эти методы заложили основу для развития более сложных процессов по мере усложнения общества.

С началом индустриализации металлообработка претерпела значительные преобразования. Появление машин произвело революцию в производстве, позволив осуществлять массовое производство в невообразимых ранее масштабах. Такие методы, как фрезерование, сверление и сварка, стали обычным делом, позволяя создавать сложные металлические компоненты для различных применений.

Несмотря на эти достижения, металлообрабатывающая промышленность сталкивается с постоянными проблемами. Традиционным методам часто трудно соответствовать требованиям современного производства, где точность, эффективность и экологичность имеют первостепенное значение. Поскольку отрасли стремятся расширить границы возможного, в секторе металлообработки существует явная потребность в инновациях.

Внедряйте футуристические подходы к металлообработке, которые представляют собой следующий рубеж в технологии изготовления. Эти передовые технологии используют достижения в материаловедении, робототехнике и цифровизации, чтобы революционизировать способы придания металлам формы и манипулирования ими.

Одним из таких подходов является аддитивное производство, более известное как 3D-печать. Эта новаторская технология позволяет создавать сложные металлические детали слой за слоем, обеспечивая непревзойденную гибкость дизайна и эффективность. Аддитивное производство быстро набирает обороты во всех отраслях промышленности, от аэрокосмической и автомобильной до здравоохранения и бытовой электроники.

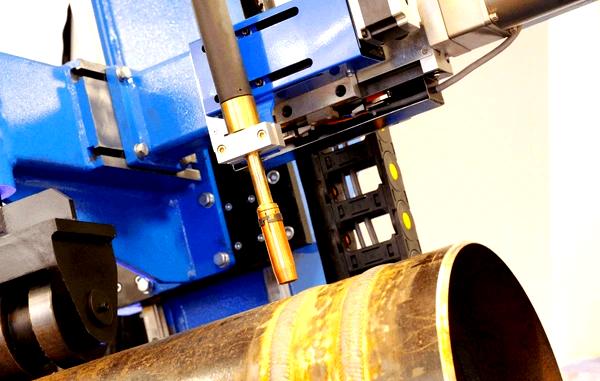

Другой футуристической технологией, набирающей популярность, является лазерная обработка. Используя мощность лазеров, производители могут точно резать, сваривать и гравировать металлы с невероятной скоростью и точностью. Лазерная обработка обладает такими преимуществами, как минимальные потери материала, сокращение сроков производства и возможность работы с широким спектром металлических сплавов.

Кроме того, достижения в области автоматизации и робототехники преобразуют сферу металлообработки. Автоматизированные системы могут выполнять задачи со скоростью и точностью, повышая эффективность и снижая риск человеческих ошибок. Коллаборативные роботы, или коботы, все чаще интегрируются в процессы металлообработки, работая бок о бок с людьми-операторами для повышения производительности и безопасности.

Кроме того, эволюция металлообработки была отмечена постоянным стремлением к инновациям. От древних методов ковки до футуристических подходов, таких как аддитивное производство и лазерная обработка, отрасль адаптировалась к меняющимся потребностям общества. Когда мы смотрим в будущее, эти передовые технологии обещают произвести революцию в производстве металла, открыв новую эру возможностей для производителей по всему миру.

Достижения в области материаловедения

В постоянно меняющемся мире материаловедения исследователи и инженеры раздвигают границы инноваций, чтобы раскрыть весь потенциал футуристических технологий металлообработки. Одним из основных направлений является исследование новых материалов, специально разработанных для передовых процессов изготовления металла. Эти материалы, часто разработанные на наноуровне, обладают уникальными свойствами, которые по-новому определяют традиционные границы металлообработки. Нанотехнологии играют ключевую роль в этом исследовании, позволяя манипулировать материалами на атомном и молекулярном уровнях, создавая сплавы с непревзойденной прочностью, долговечностью и электропроводностью.

Невозможно переоценить важность свойств материалов для формирования будущего металлообработки. Поскольку отрасли продолжают требовать материалы с улучшенными эксплуатационными характеристиками, первостепенное значение приобретает адаптация сплавов к конкретным требованиям. Футуристические технологии металлообработки требуют материалов, которые не только прочны и легки, но и обладают способностью выдерживать экстремальные условия, что делает их бесценными в самых разных областях применения - от аэрокосмической промышленности до медицинских устройств. Поиск материалов с превосходными механическими, тепловыми и электрическими свойствами стимулирует постоянные исследования и разработки в этой области.

Нанотехнологии, с их способностью манипулировать материей в атомном масштабе, изменили правила игры в разработке футуристических методов обработки металлов. Интеграция наноматериалов в металлические сплавы обеспечивает уровень точности и контроля, который когда-то был невообразимым. Наночастицы, диспергированные в металлах, изменяют их структурный состав, в результате чего получаются материалы с исключительным соотношением прочности к весу и улучшенной тепло- и электропроводностью. Эта наноразмерная инженерия открывает новые возможности для создания высокопроизводительных компонентов для передовых технологий, таких как гибкая электроника, высокоэффективные системы накопления энергии и ультрасовременные медицинские имплантаты.

Помимо механических свойств, влияние нанотехнологий на материаловедение распространяется и на сферу устойчивого развития. Возможность разрабатывать материалы с уменьшенным воздействием на окружающую среду, улучшенной пригодностью для вторичной переработки и повышенной энергоэффективностью соответствует растущему глобальному вниманию к экологичным практикам. Поскольку футуристические технологии металлообработки продолжают развиваться, интеграция экологически чистых материалов и процессов становится ключевым фактором, подталкивающим отрасль к более экологичному будущему.

Кроме того, исследование новых материалов, важность свойств материалов и преобразующее воздействие нанотехнологий в совокупности способствуют захватывающему развитию футуристических методов обработки металлов. По мере того как исследователи все глубже изучают возможности, предлагаемые материаловедением, будущее металлообработки обещает беспрецедентные инновации, открывающие двери для применений, которые когда-то считались недостижимыми.

Аддитивное производство: Формирование металла слой за слоем

Понимание аддитивного производства

Аддитивное производство, часто называемое 3D-печатью, революционизирует сферу металлообработки, создавая сложные конструкции слой за слоем. Представьте себе процесс, подобный строительству башни из кирпичиков LEGO, но каждый кирпичик представляет собой тонкий кусочек металла. Эта инновационная технология позволяет создавать сложные конструкции, которые когда-то считались невозможными или непомерно дорогими при использовании традиционных методов производства.

Существуют различные технологии аддитивного производства, каждая со своим уникальным подходом. 3D-печать - популярный метод, при котором цифровая модель разрезается на слои, а принтер наносит материал слой за слоем, постепенно формируя конечный продукт. Лазерное спекание, еще один метод, предполагает использование лазера для расплавления порошкообразного металла, создавая твердый объект слой за слоем. Разнообразие этих методов позволяет производителям выбрать наиболее подходящий метод для своих конкретных нужд.

Одно из основных преимуществ аддитивного производства заключается в его эффективности по сравнению с традиционными методами вычитания. При традиционном производстве избыток материала вырезается из более крупного блока, что приводит к значительным материальным потерям. Аддитивное производство, с другой стороны, создает объекты слой за слоем, сводя к минимуму отходы и более эффективно используя материалы. Это не только снижает затраты, но и имеет экологические преимущества, способствуя более экологичному подходу к производству.

Помимо сокращения отходов, аддитивное производство предлагает беспрецедентную свободу дизайна. Традиционные методы часто не справляются со сложной геометрией, но аддитивное производство отлично справляется с созданием сложных и настраиваемых конструкций. Я вспоминаю друга, которому понадобился индивидуальный металлический кронштейн для его проекта по реставрации старинных автомобилей. Благодаря 3D-печати он без особых усилий создал единственный в своем роде кронштейн, идеально подогнанный по размеру, что сэкономило ему как время, так и нервы.

Более того, аддитивное производство облегчает быстрое прототипирование, позволяя выполнять быстрые итерации и корректировки. Это меняет правила игры в разработке продукта, поскольку значительно сокращает время, необходимое для воплощения концепции от чертежной доски до физического прототипа. Недавно один знакомый мне стартап использовал аддитивное производство для повторения нескольких вариантов дизайна нового аэрокосмического компонента в рекордно короткие сроки, ускорив цикл разработки своего продукта.

Кроме того, аддитивное производство меняет будущее металлообработки, предоставляя универсальную и устойчивую альтернативу традиционным методам вычитания. Имея в нашем распоряжении различные технологии, этот футуристический подход не только сводит к минимуму отходы и снижает затраты, но и открывает безграничные возможности проектирования. По мере того как все больше отраслей внедряют аддитивное производство, мы можем ожидать смены парадигмы в нашем подходе к производству, открывая двери для беспрецедентных инноваций и эффективности.

Применение в аэрокосмической и автомобильной промышленности

Революционизируем аэрокосмическую технику: Покоряем небеса с помощью аддитивного производства

В динамично развивающихся сферах аэрокосмической и автомобильной промышленности происходят передовые преобразования, и название им - аддитивное производство. Эта футуристическая технология, также известная как 3D-печать, изменяет форму металла слой за слоем, открывая беспрецедентные возможности в производстве.

Легче, прочнее, быстрее: Эволюция в воздухе

Одним из выдающихся применений аддитивного производства в аэрокосмической отрасли является создание легких металлических компонентов для самолетов. Представьте, что вы избавляетесь от лишнего веса без ущерба для прочности - это именно то, что предлагает 3D-печать. Традиционные методы производства часто сталкиваются с ограничениями при создании сложных конструкций, оптимизирующих вес, но с помощью аддитивного производства инженеры могут создавать сложные конструкции, которые снижают общий вес компонентов самолета.

Полет с точностью 3D-печати

Применение аддитивного производства в аэрокосмической отрасли выходит за рамки снижения веса. Оно позволяет инженерам настраивать конструкции с беспрецедентной точностью. От сложной внутренней геометрии до аэродинамических поверхностей, 3D-печать позволяет создавать компоненты, которые когда-то считались слишком сложными или невозможными. Результат? Повышенная производительность и экономичность, поднимающие авиаперелеты на новую высоту.

За рулем будущего: достижения в области автомобильного дизайна с помощью 3D-печати

Переходя на автомобильную арену, аддитивное производство оставляет неизгладимый след в процессах проектирования и производства. Преимущества деталей, напечатанных на 3D-принтере, в автомобильной промышленности многообразны. Производители теперь могут изготавливать сложные компоненты с меньшим количеством отходов материалов, что делает производственный процесс не только более экологичным, но и рентабельным.

Преимущества на дороге: Эффективность, индивидуализация и экономия средств

Преимущества выходят за рамки сборочной линии. Автомобильные детали, напечатанные на 3D-принтере, обеспечивают повышенную эффективность и индивидуализацию. Будь то изготовление компонентов по индивидуальному заказу или оптимизация существующих конструкций для повышения производительности, адаптивность аддитивного производства в автомобильной промышленности беспрецедентным образом стимулирует инновации. Более того, оптимизированный производственный процесс приводит к значительной экономии средств - беспроигрышный вариант как для производителей, так и для потребителей.

Демонстрация успеха: примеры интеграции

Давайте углубимся в истории успеха, когда аддитивное производство органично интегрировалось в аэрокосмическое и автомобильное производство. Существует множество примеров, демонстрирующих, как компоненты, напечатанные на 3D-принтере, не только соответствуют отраслевым стандартам, но и превосходят их. Эти реальные примеры - от сокращения сроков изготовления до повышения долговечности продукции - демонстрируют преобразующую силу аддитивного производства.

Кроме того, объединение аэрокосмической и автомобильной промышленности с аддитивным производством знаменует собой смену парадигмы в металлообработке. По мере того, как небо и дороги становятся полотнами для инноваций, напечатанных на 3D-принтере, слой за слоем формируется будущее производства.

Лазерная резка и сварка: Точность в металлообработке

Введение в лазерную технологию

Лазерные технологии произвели революцию в металлообработке, обеспечив непревзойденную точность и эффективность. Методы лазерной резки и сварки стали незаменимыми в обрабатывающей промышленности, обещая будущее, в котором сложные конструкции и безупречные соединения будут достигаться с легкостью.

Принципы лазерной резки и сварки:

В основе лазерной резки и сварки лежит принцип использования концентрированного луча световой энергии для точной резки или плавления металла. В отличие от традиционных методов, основанных на механическом воздействии, лазеры работают, фокусируя интенсивное тепло на небольшой площади, испаряя или расплавляя материал.

Типы лазеров, используемых в металлообработке:

В металлообработке находят применение различные типы лазеров, каждый из которых обладает уникальными характеристиками, подходящими для различных задач. CO2-лазеры обычно используются для резки толстых металлов, в то время как волоконные лазеры превосходят по точности резку тонких материалов. Nd:YAG-лазеры предпочтительны для сварки из-за их способности проникать глубже в металлы.

Преимущества лазерных методов с точки зрения точности и эффективности:

Преимущества лазерных методов обработки металлов многообразны. Во-первых, лазеры обеспечивают непревзойденную точность, позволяя создавать сложные конструкции с жесткими допусками. Кроме того, бесконтактный характер лазерной резки и сварки сводит к минимуму деформацию материала, что приводит к высококачественной отделке. Кроме того, лазерные процессы отличаются высокой эффективностью, сокращая время производства и количество отходов по сравнению с обычными методами.

Кроме того, лазерные технологии представляют будущее металлообработки, предлагая точность и эффективность, превосходящие традиционные методы. Понимание принципов, типов и преимуществ лазерных технологий имеет решающее значение для использования всего потенциала производства в современную эпоху.

Универсальность в производстве

Лазерная резка и сварка революционизируют металлообработку, обеспечивая непревзойденную точность и универсальность изготовления. От сложных конструкций до сверхпрочных компонентов - эти футуристические технологии меняют отрасли промышленности по всему миру.

В области автомобилестроения лазерная резка и сварка играют ключевую роль. Они позволяют изготавливать легкие, но прочные кузовные панели, повышая топливную экономичность без ущерба для безопасности. Благодаря лазерной точности сложные детали, такие как шестерни и кронштейны, изготавливаются без особых усилий, обеспечивая оптимальную производительность на дороге.

Аэрокосмический сектор также извлекает огромную выгоду из лазерных технологий. Прецизионная сварка обеспечивает целостность критически важных компонентов, таких как лопатки турбин и каркасы самолетов, в соответствии со строгими стандартами безопасности. Лазерная резка облегчает создание сложных геометрических форм компонентов двигателей, повышая эффективность силовых установок.

В сфере бытовой электроники миниатюризация является ключевым фактором, и лазерное производство решает эту задачу. Печатные платы вырезаются с точностью до микрона, что позволяет создавать компактные, но мощные устройства. Методы сварки соединяют деликатные компоненты, не вызывая теплового повреждения, обеспечивая долговечность электронных устройств.

Интеграция роботизированных систем еще больше продвинула лазерное производство в будущее. Автоматизированные процессы оптимизируют эффективность и согласованность, сокращая время производства и затраты. Роботы, оснащенные лазерной технологией, выполняют сложные задачи с беспрецедентной точностью, превосходя возможности человека по точности и скорости.

Забегая вперед, отметим, что перспективы лазерных технологий в металлообработке безграничны. Достижения в области лазерных источников и систем управления обещают еще большую точность и эффективность. Лазерная 3D-печать открывает двери для настраиваемого производства по требованию, революционизируя цепочки поставок и сокращая количество отходов.

В области медицины лазерное производство является движущей силой инноваций в протезировании и имплантации. Индивидуальные компоненты разрабатываются с учетом индивидуальных особенностей пациентов, повышая комфорт и функциональность. Биосовместимые материалы легко свариваются, обеспечивая целостность медицинских устройств и имплантатов.

Кроме того, лазерная резка и сварка представляют собой вершину точности и универсальности в производстве. Во всех отраслях промышленности, от автомобильной до аэрокосмической, от бытовой электроники до здравоохранения, эти футуристические технологии меняют способ производства. Благодаря постоянному прогрессу будущее лазерных технологий в металлообработке ярче, чем когда-либо, обещая безграничные возможности для инноваций и эффективности.

Плазменная резка: Высокопроизводительное изготовление металла

Понимание плазменной резки

Вы когда-нибудь задумывались, как производители разрезают толстый металл, как масло? Познакомьтесь с плазменной резкой, мощным методом, революционизирующим производство металла. Давайте углубимся в тонкости этой футуристической технологии.

Плазменная резка работает путем подачи электрической дуги через газ, проходящий через суженное отверстие. Этим газом может быть что угодно - от воздуха до азота или даже аргона. Когда дуга вступает в контакт с газом, он ионизируется и образует плазму - перегретое состояние вещества. Эта плазма, направляемая через сопло, прорезает металл с точностью и скоростью.

Чтобы начать работу с плазменной резкой, вам понадобится необходимое оборудование. Во-первых, источник питания - обычно это плазменный резак, который генерирует электрическую дугу. Затем есть подача газа, который подается в резак и формирует плазму. На самом деле, вам понадобится резак, оснащенный насадкой для направления плазмы на металл.

Теперь давайте поговорим о сравнениях. Традиционные методы, такие как кислородно-топливная резка или механическая распиловка, могут выполнить свою работу, но они бледнеют по сравнению с плазменной резкой. Почему? Эффективность и точность, мой друг. Плазменная резка проходит сквозь толстый металл, как горячий нож сквозь масло, оставляя после себя чистые, гладкие края.

Но подождите, это еще не все. Плазменная резка - это не просто выполнение работы, это ее правильное выполнение. В отличие от традиционных методов, которые могут оставлять после себя грязный шлак и требуют тщательной очистки, плазменная резка приводит к минимальным отходам. Кроме того, это быстрее, а значит, вы можете изготовить больше изделий за меньшее время.

Теперь перейдем к преимуществам плазменной резки при изготовлении толстых металлических изделий. Представьте себе: у вас есть здоровенный кусок стали, который нужно нарезать. Традиционные методы с трудом проникают сквозь его внушительную поверхность, но плазменная резка? Она проходит с легкостью. Благодаря высокой теплоемкости и концентрированной энергии плазменная резка позволяет обрабатывать толстый металл как никто другой.

Но дело не только в грубой силе - плазменная резка также обеспечивает непревзойденную точность. Вам нужны сложные надрезы или острые углы? Без проблем. При правильных настройках и оборудовании плазменная резка позволяет формировать металл с хирургической точностью, гарантируя идеальное прилегание каждой детали друг к другу.

И давайте не будем забывать о универсальности. Работаете ли вы со сталью, алюминием или нержавеющей сталью, плазменная резка справится со всем этим. Кроме того, с развитием технологий плазменные резаки становятся все более портативными и доступными по цене, что делает их доступными как для любителей, так и для любителей ‘сделай сам’.

Кроме того, плазменная резка - это будущее металлообработки, обеспечивающее скорость, точность и универсальность, которых никогда раньше не было. Итак, если у вас есть толстый металл, который необходимо нарезать, зачем соглашаться на меньшее? Используйте возможности плазменной резки и поднимите процесс изготовления на новый уровень.

Инновации в плазменных технологиях

В области металлообработки плазменная резка выделяется как футуристический метод, который революционизирует отрасль. Представьте, что вы режете металл с точностью и эффективностью, и все это благодаря мощи плазменной технологии.

Одним из наиболее значительных достижений в области плазменной резки является разработка систем плазменной резки высокой четкости. В этих системах используются передовые технологии для получения более чистых и гладких срезов с минимальным количеством окалины, что снижает необходимость в процессах вторичной отделки. Результат? Более качественная резка и повышенная производительность для металлообрабатывающих предприятий.

Но это еще не все - интеграция технологии ЧПУ (числового программного управления) выводит плазменную резку на новый уровень. Используя прецизионную технологию ЧПУ, производители могут выполнять сложные схемы резки с непревзойденной точностью. Будь то сложные конструкции или точные измерения, плазменная резка с ЧПУ обеспечивает согласованность и повторяемость каждого разреза.

Теперь давайте поговорим об экологичности. Поскольку мир все больше осознает воздействие на окружающую среду, плазменная резка предлагает более экологичную альтернативу традиционным методам резки. Благодаря высокой энергоэффективности и сокращению отходов материалов плазменная резка минимизирует вред окружающей среде при максимальном использовании ресурсов.

Но инновации на этом не заканчиваются. Исследователи и инженеры постоянно расширяют границы плазменных технологий, исследуют новые материалы и совершенствуют процессы, чтобы сделать плазменную резку еще более эффективной и экологичной. От усовершенствований в конструкции плазмотрона до улучшений в выборе газа будущее плазменной резки выглядит ярче, чем когда-либо.

Более того, широкое внедрение плазменной резки в различных отраслях промышленности свидетельствует о ее растущем значении в области металлообработки. От автомобильной до аэрокосмической плазменная резка стала основным методом для производителей, ищущих быстрые, точные и экономичные решения.

Кроме того, за производством будущее, и оно основано на плазменных технологиях. Благодаря системам высокой четкости, интеграции с ЧПУ и вниманию к экологичности плазменная резка прокладывает путь к новой эре металлообработки. По мере дальнейшего развития технологий расширяются и возможности для инноваций в области плазменной резки, гарантируя, что будущее производства остается светлым и многообещающим.

Гибридные технологии: Сочетание традиционных и футуристических методов

Введение в гибридную металлообработку

Гибридная металлообработка: слияние традиций и инноваций

В постоянно меняющемся мире производства появился революционный подход, сочетающий проверенное временем с передовым. Добро пожаловать в мир гибридной металлообработки, где традиционные и футуристические методы объединяют усилия, чтобы по-новому взглянуть на то, как мы формуем металлы.

Концепция гибридного производства: Гармоничное сочетание

По своей сути гибридная металлообработка основана на бесшовной интеграции аддитивных и субтрактивных методов. Проще говоря, речь идет о сочетании ‘наращивающего’ подхода аддитивного производства с ‘сокращающей’ точностью субтрактивных методов. Эта синергия открывает целый мир возможностей, предлагая целостное решение, которое использует сильные стороны обоих миров.

Представьте себе, что 3D-принтер накладывает сложные слои металла, за которыми следует фрезерный станок с ЧПУ, точно вырезающий излишки материала для придания окончательной формы. Это динамичное взаимодействие не только повышает точность, но и ускоряет производственный процесс, позволяя создавать сложные геометрические формы, которые когда-то считались сложными.

Примеры гибридных систем в действии: Преодоление разрыва

Несколько отраслей промышленности уже с распростертыми объятиями принимают гибридную металлообработку. Например, авиастроение использует гибридные технологии для изготовления легких компонентов сложной конструкции, оптимизируя как прочность, так и топливную экономичность. В здравоохранении индивидуальные имплантаты рождаются в результате сочетания 3D-печати и прецизионного фрезерования, обеспечивая идеальную посадку для каждого пациента.

В меньших масштабах дизайнеры ювелирных изделий используют гибридные системы для воплощения своих замысловатых дизайнов, органично сочетая традиционное мастерство с современными технологиями. Адаптивность гибридной металлообработки выходит за рамки границ, удовлетворяя разнообразные потребности различных отраслей.

Раскрыты преимущества: Универсальность и экономичность

Преимущества гибридных подходов столь же убедительны, как и сам процесс. Универсальность занимает центральное место, поскольку гибридные системы подходят для широкого спектра материалов и геометрий. От сложных прототипов до массового производства, адаптивность этого метода поражает, предлагая гибкое решение для отраслей любого масштаба.

Экономическая эффективность становится движущей силой, поскольку оптимизированное использование материалов и оптимизированные процессы сокращают количество отходов и повышают эффективность. Гибридный подход позволяет производителям найти баланс между качеством и экономичностью, что делает его привлекательным выбором для тех, кто стремится максимизировать производительность без ущерба для точности.

Кроме того, гибридная металлообработка является свидетельством эволюции технологий изготовления. Сочетая традиционное с футуристическим, этот подход не только трансформирует способы нашего творчества, но и открывает новые возможности для инноваций. Поскольку отрасли продолжают внедрять и совершенствовать гибридные методы, будущее металлообработки, похоже, приближается к эпохе новаторства, когда возможности безграничны.

Будущие тенденции и вызовы

Мир металлообработки находится на пороге эры преобразований, когда традиционные методы сочетаются с передовыми технологиями в симбиотическом танце инноваций. Вот краткий обзор будущих тенденций и вызовов, ожидающих сферу футуристических технологий металлообработки.

Прогнозы на будущее металлообработки с использованием гибридных технологий:

Представьте себе это: безупречное сочетание традиционного мастерства металлообработки с точностью и эффективностью футуристических технологий. Будущее металлообработки заключается во внедрении гибридных технологий, где сочетание традиций и инноваций обещает беспрецедентные результаты. Эксперты прогнозируют резкий рост производительности и качества продукции по мере того, как отрасли будут осваивать это слияние.

Используя лучшее из обоих миров, мы ожидаем значительного сокращения сроков производства и затрат. Представьте себе сложные конструкции, созданные с точностью передовой робототехники, дополненные человеческим прикосновением, которое определяло мастерство на протяжении веков. Сочетание этих технологий могло бы ознаменовать золотой век металлообработки, переосмыслив то, что когда-то считалось возможным.

Потенциальные препятствия и ограничения на пути широкого внедрения:

Однако, как и любой технологический скачок, путь к широкому внедрению гибридных методов металлообработки не лишен препятствий. Стоимость остается существенным препятствием, поскольку интеграция футуристических технологий в существующие рабочие процессы требует значительных инвестиций. Малые и средние предприятия могут счесть первоначальное финансовое бремя непосильным, что замедлит демократизацию этих новаторских методов.

Другая проблема заключается в нехватке навыков. Традиционным мастерам, возможно, потребуется повысить квалификацию, чтобы управлять и понимать сложности футуристического оборудования. Преодоление этого разрыва в знаниях имеет решающее значение для плавного перехода к гибридным технологиям, гарантируя, что рабочая сила остается адаптируемой и опытной в меняющемся ландшафте металлообработки.

Инициативы в области исследований и разработок, направленные на преодоление проблем:

К счастью, отрасль не закрывает глаза на эти проблемы. Проводятся инициативы в области исследований и разработок, направленные на устранение препятствий, препятствующих широкому внедрению гибридных методов металлообработки. Сотрудничество между академическими институтами, лидерами отрасли и технологическими экспертами прокладывает путь к доступным решениям и комплексным программам обучения.

Инвестиции в устойчивые методы также являются ключевым направлением. По мере того, как мир становится все более сознательным в отношении окружающей среды, предпринимаются усилия для обеспечения того, чтобы футуристические технологии металлообработки минимизировали их воздействие на окружающую среду. Эта приверженность устойчивому развитию согласуется с более широким общественным сдвигом в сторону ответственных и экологичных методов производства.

Кроме того, будущее металлообработки - захватывающий сплав традиций и инноваций. Внедрение гибридных технологий обещает повышение производительности и качества, но необходимо преодолеть такие проблемы, как затраты и нехватка навыков. Благодаря постоянным инициативам в области исследований и разработок отрасль прокладывает путь к будущему, в котором сосуществует лучшее из обоих миров, изменяя ландшафт металлообработки.

Краткий обзор футуристических методов металлообработки

В постоянно меняющемся мире металлообработки краткий обзор футуристических технологий металлообработки открывает область, где инновации - это не просто модное слово, а способ изменить правила игры. Давайте погрузимся в многообразие возможностей, включая аддитивное производство, лазерную резку, плазменную резку и интригующие гибридные подходы.

Аддитивное производство: Слой за слоем строим будущее

Аддитивное производство, или 3D-печать, больше не предназначено только для создания миниатюр. Это мощный источник возможностей в металлообработке. Представьте, что вы создаете сложные металлические конструкции слой за слоем с точностью, о которой традиционные методы могли только мечтать. Этот метод не только сокращает количество отходов, но и открывает возможности для создания сложных конструкций, которые когда-то считались недостижимыми.

Лазерная резка: Новое определение точности

Лазерная резка превратилась из научно-фантастической мечты в повседневную реальность. Прецизионность лазеров позволяет выполнять сложные разрезы в различных металлах, обеспечивая непревзойденную точность. Будь то формирование сложных деталей или создание точных узоров, лазерная резка - это выбор для тех, кто стремится к совершенству в своей металлообработке. Будущее за лазерными лучами.

Плазменная резка: Использование контролируемой энергии

Плазменная резка выводит производство металла на новый уровень за счет использования мощности контролируемой энергии. Этот метод, использующий ионизированный газ для резки металла, обеспечивает скорость и точность. Возможность легко обрабатывать металл различной толщины делает его незаменимым в отраслях, требующих универсальности и эффективности. В будущем плазменная резка готова еще глубже внедриться в сферу металлообработки.

Гибридные подходы: Слияние лучшего из обоих миров

В духе инноваций гибридные подходы объединяют сильные стороны различных технологий. Это похоже на создание симфонии методов металлообработки для достижения непревзойденных результатов. Например, сочетание аддитивного производства с лазерной или плазменной резкой обеспечивает сочетание точности и скорости, поднимая производство металла на новые высоты. Будущее принадлежит тем, кто может легко интегрировать эти технологии для достижения оптимальных результатов.

Важность использования технологических достижений

Заглядывая в будущее металлообработки, невозможно переоценить важность внедрения технологических достижений. Металлообрабатывающая промышленность находится на перепутье, где сопротивление изменениям означает отставание. Технологические достижения не только повышают эффективность, но и открывают двери для новых возможностей проектирования и экономических преимуществ. Внедрение этих достижений - не просто вариант; это необходимость для сохранения конкурентоспособности на развивающемся рынке.

Поощрение непрерывного обучения

Для тех, кто прочно закрепился в металлообрабатывающем ремесле, будущее обещает непрерывное обучение. Проявляйте любопытство, изучайте новые технологии и адаптируйтесь к меняющемуся технологическому ландшафту. Путь металлообработки динамичен, и те, кто осмелится отправиться на неизведанные территории футуристической металлообработки, станут факелоносцами инноваций. Инструменты в вашем распоряжении; теперь пришло время формировать будущее металлообработки с мастерством, точностью и непреклонным духом исследования.