Инновации в области фрезерных станков: Передовые рубежи металлообработки

Эволюция металлообрабатывающего оборудования

Фрезерные станки являются столпами эволюции металлообработки, определяя направление развития промышленности и инноваций. Их историческое значение охватывает столетия, отмечая поворотные моменты на пути металлообработки.

Во время промышленной революции фрезерные станки стали преобразующим инструментом, поднявшим возможности металлообработки на беспрецедентную высоту. Благодаря своей точности и эффективности эти станки произвели революцию в производственных процессах, позволив осуществлять массовое производство в невообразимых ранее масштабах.

Влияние фрезерных станков выходило далеко за рамки простой производительности. Они способствовали росту отраслей промышленности, позволяя изготавливать сложные металлические компоненты, необходимые для развития машиностроения, транспорта и инфраструктуры. От текстильных фабрик до локомотивов фрезерные станки сыграли фундаментальную роль в формировании современного мира.

С течением времени неустанное стремление к инновациям вывело технологию металлообработки на новые рубежи. Непрерывный прогресс в области фрезерных станков привел к созданию более сложного и универсального оборудования. Например, системы числового программного управления (ЧПУ) произвели революцию в прецизионной механической обработке, обеспечив непревзойденный уровень точности и автоматизации.

Более того, интеграция передовых материалов и принципов проектирования еще больше расширила возможности фрезерных станков. Высокоскоростная механическая обработка, многоосевое фрезерование и технологии аддитивного производства стали обычным явлением, раздвигая границы возможного в металлообработке.

В современных условиях инновации в области фрезерных станков продолжают стимулировать прогресс в различных отраслях промышленности. От аэрокосмической техники до производства медицинских изделий эти станки остаются незаменимыми инструментами в руках квалифицированных мастеров и инженеров.

Эволюция металлообрабатывающего оборудования является свидетельством человеческой изобретательности и неустанного стремления к совершенству. С каждой новой эпохой фрезерные станки становятся символом прогресса, формируя будущее производства и инжиниринга. По мере того как мы осваиваем неизведанные территории, руководствуясь инновациями и целеустремленностью, наследие фрезерных станков будет сохраняться, прокладывая путь к новым горизонтам в металлообработке.

Рождение фрезерного станка с ЧПУ

Знакомство с технологией ЧПУ

В области металлообработки внедрение технологии числового программного управления (ЧПУ) ознаменовало революционный поворотный момент. По своей сути, технология ЧПУ наделяет станки способностью выполнять точные задачи с помощью запрограммированных инструкций.

Прошли времена ручного управления; станки с ЧПУ управляются цифровыми командами, что обеспечивает непревзойденную точность и повторяемость процесса фрезерования. Интеграция компьютеров во фрезерные станки изменила ландшафт металлообработки, открыв двери к новым рубежам инноваций и эффективности.

До появления технологии ЧПУ фрезерные станки в значительной степени зависели от ручного управления, что часто приводило к человеческим ошибкам и несоответствиям. Однако с появлением ЧПУ процесс стал автоматизированным, что значительно снизило вероятность ошибки. Теперь операторы могут вводить сложные конструкции и технические характеристики непосредственно в компьютерную систему машины, обеспечивая точное воспроизведение при каждом запуске.

Одним из наиболее значительных преимуществ технологии ЧПУ является ее способность выполнять сложные задачи механической обработки с предельной точностью. Используя мощь компьютерных алгоритмов, фрезерные станки с ЧПУ могут вырезать сложные узоры и формы с микроскопической точностью, раздвигая границы того, что когда-то считалось возможным.

Более того, технология ЧПУ произвела революцию в эффективности процесса фрезерования. При использовании традиционных методов время и трудозатраты, необходимые для изготовления сложных деталей, были значительными. Однако станки с ЧПУ работают с беспрецедентной скоростью, оптимизируя производство и значительно сокращая сроки выполнения заказов.

Кроме того, технология ЧПУ демократизировала доступ к передовым возможностям обработки. В прошлом только опытные машинисты с многолетним опытом могли создавать сложные конструкции. Теперь, благодаря технологии ЧПУ, даже новички могут изготавливать высококачественные детали с минимальной подготовкой, выравнивая условия игры и способствуя инновациям во всех отраслях промышленности.

Кроме того, появление технологии фрезерования с ЧПУ открыло новую эру инноваций в металлообработке. Благодаря интеграции компьютеров во фрезерные станки точность, эффективность и доступность достигли беспрецедентных высот. Поскольку технологии продолжают развиваться, возможности обработки с ЧПУ безграничны, что открывает путь к еще более революционным достижениям в области металлообработки.

Автоматизированные системы смены инструмента

Автоматизированные системы смены инструмента представляют собой революционный скачок в эволюции фрезерных станков, открывая эру обработки с числовым программным управлением (ЧПУ). Эти системы играют ключевую роль, поскольку устраняют необходимость в ручной смене инструмента, значительно повышая эффективность и производительность процессов металлообработки.

Важность автоматической смены инструмента трудно переоценить. Традиционно машинистам приходилось приостанавливать операции для ручной замены инструментов, что приводило к простоям и неэффективности. С помощью автоматизированных систем смена инструментов происходит плавно и быстро, сводя к минимуму перерывы и максимизируя производительность.

Одним из наиболее убедительных преимуществ автоматической смены инструмента является резкое сокращение времени производства и вмешательства человека. Операции механической обработки, которые когда-то требовали постоянного контроля и вмешательства, теперь могут выполняться автономно, позволяя операторам сосредоточиться на задачах более высокого уровня, таких как программирование и контроль качества.

Более того, автоматизированные системы смены инструмента способствуют повышению общей точности обработки. Благодаря точной калибровке смены инструмента и исключению человеческих ошибок эти системы обеспечивают стабильные и точные результаты обработки. Этот уровень точности имеет первостепенное значение в отраслях, где точность не подлежит обсуждению, таких как аэрокосмическая промышленность и производство медицинских приборов.

Кроме того, интеграция автоматизированных систем смены инструмента с технологией ЧПУ позволяет производителям выполнять сложные задачи обработки с непревзойденной точностью и повторяемостью. Плавная координация между органами управления ЧПУ и автоматическими устройствами смены инструмента позволяет легко выполнять сложные операции обработки, расширяя границы того, что достижимо в металлообработке.

Кроме того, автоматизированные системы смены инструмента представляют собой важнейшее достижение в области фрезерования с ЧПУ, революционизирующее способ изготовления металлических деталей. Оптимизируя процессы, сокращая время производства и повышая точность обработки, эти системы проложили путь к беспрецедентным инновациям и эффективности на переднем крае металлообработки. Поскольку технологии продолжают развиваться, автоматизированные системы смены инструмента, несомненно, останутся на переднем крае инноваций в металлообработке, стимулируя прогресс и раздвигая границы того, что достижимо в прецизионном производстве.

Технологии высокоскоростной обработки

Введение в высокоскоростную обработку

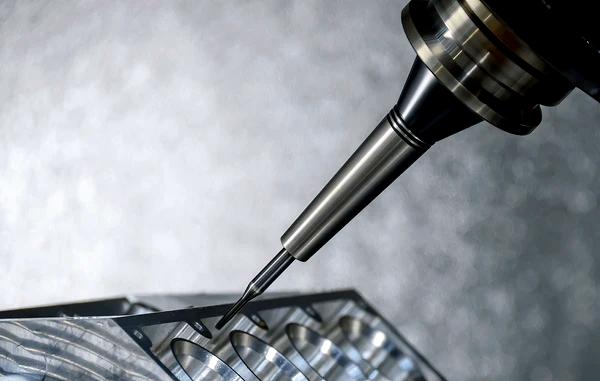

Высокоскоростная механическая обработка (HSM) революционизирует металлообработку, оптимизируя точность и эффективность. HSM работает по принципу увеличения частоты вращения шпинделя и скорости подачи резания. В отличие от традиционных методов, HSM использует ускоренную обработку инструмента для повышения производительности.

По своей сути, HSM полагается на повышенную частоту вращения шпинделя и ускоренную подачу резания. Превосходя традиционные ограничения, HSM достигает непревзойденной эффективности. Эта технология ускоряет процесс обработки, быстро и с точностью вырезая сложные конструкции.

Краеугольный камень HSM заключается в увеличении частоты вращения шпинделя. Превосходя обычные ограничения, современные станки достигают оборотов в минуту (RPM), которые ранее считались недостижимыми. Это ускорение позволяет быстро удалять материал, ускоряя производственный процесс.

Более того, повышенная скорость подачи резания дополняет повышенную частоту вращения шпинделя в HSM. Ускоряя перемещение инструмента по обрабатываемой детали, HSM обеспечивает быстрое удаление материала. Синергия между скоростью вращения шпинделя и скоростью подачи резца позволяет производителям оптимизировать сроки производства.

Одним из основных преимуществ HSM является достижение превосходной отделки поверхности. Благодаря повышенной частоте вращения шпинделя и ускоренной подаче резания HSM улучшает текстуру поверхности, превосходя возможности традиционных методов обработки. Такая точность неоценима в отраслях, где эстетика и качество имеют первостепенное значение.

Кроме того, HSM способствует повышению скорости удаления материала, оптимизируя производственные процессы. Быстро устраняя излишки материала, производители сокращают продолжительность производства и максимизируют производительность. Такая эффективность приводит к экономии затрат и повышению конкурентоспособности на рынке.

Кроме того, высокоскоростная механическая обработка (HSM) знаменует собой ключевой шаг вперед в металлообработке, пересматривающий отраслевые стандарты. Благодаря увеличению частоты вращения шпинделя и ускоренной скорости подачи резания HSM открывает новые горизонты в области точности и эффективности. Добиваясь превосходной отделки поверхности и оптимизируя скорость удаления материала, HSM демонстрирует эволюцию технологий металлообработки, продвигая отрасли к беспрецедентным инновациям и совершенству.

Достижения в области инструментальных материалов

В области металлообработки стремление к инновациям никогда не прекращается. Одной из областей, где это стремление принесло замечательные результаты, является разработка передовых инструментальных материалов. Эти материалы представляют собой значительный скачок вперед в области технологий фрезерных станков.

Традиционно инструментальные материалы были ограничены в своих возможностях и часто относительно быстро изнашивались в условиях высокоскоростной обработки. Однако благодаря достижениям в области материаловедения современные инструментальные материалы теперь могут похвастаться впечатляющими свойствами, которые произвели революцию в процессах металлообработки.

Одним из наиболее заметных преимуществ этих передовых материалов является их увеличенный срок службы и износостойкость. Инструменты, изготовленные из этих материалов, могут выдерживать длительную эксплуатацию без существенного ухудшения качества, что приводит к повышению производительности и экономии средств для производителей. Такая повышенная долговечность приводит к меньшему количеству смен инструмента и простоев, обеспечивая непрерывность операций механической обработки.

Более того, эти инновационные материалы специально разработаны для того, чтобы выдерживать суровые условия высокоскоростного фрезерования. Поскольку технологии металлообработки продолжают расширять границы скорости и точности, спрос на инструменты, способные идти в ногу со временем, как никогда высок. Эти передовые инструментальные материалы отвечают поставленным задачам, обеспечивая совместимость с интенсивными скоростями и усилиями, возникающими при высокоскоростной обработке.

Секрет успеха этих материалов заключается в их уникальном составе и производственных процессах. Инженеры тщательно разработали их таким образом, чтобы они обладали исключительной твердостью, ударной вязкостью и термостойкостью, обеспечивая оптимальную производительность даже в самых сложных условиях обработки.

В дополнение к своим механическим свойствам, эти материалы также спроектированы таким образом, чтобы эффективно отводить тепло, сводя к минимуму термические повреждения как инструмента, так и заготовки. Эта способность имеет решающее значение при высокоскоростной обработке, где чрезмерное накопление тепла может привести к поломке инструмента и снижению качества детали.

Кроме того, разработка усовершенствованных покрытий еще больше повысила эксплуатационные характеристики этих инструментальных материалов. Эти покрытия обеспечивают дополнительный уровень защиты от износа и трения, еще больше продлевая срок службы инструмента и обеспечивая более высокие скорости резания и подачи.

Кроме того, достижения в области инструментальных материалов представляют собой важную веху в развитии технологий металлообработки. Благодаря своей непревзойденной прочности, износостойкости и совместимости с высокоскоростной механической обработкой эти материалы вывели отрасль на новые рубежи производительности и точности. По мере дальнейшего развития технологий будущее открывает перед миром металлообработки еще более захватывающие возможности.

5-осевое фрезерование: за пределами традиционных границ

Введение в 5-осевое фрезерование

В области металлообработки 5-осевое фрезерование является маяком инноваций, расширяющим границы традиционных методов обработки. В отличие от своих предшественников, которые преимущественно работают по трем осям, 5-осевое фрезерование расширяет возможности обработки, обеспечивая одновременное перемещение по нескольким осям.

Это усовершенствование позволяет изготавливать сложные детали, которые когда-то считались сложными или даже невозможными для изготовления обычными методами. Возможность маневрировать по пяти осям обеспечивает производителям непревзойденную точность и гибкость при формовании исходных материалов в усовершенствованные компоненты.

Одно из ключевых преимуществ 5-осевого фрезерования заключается в его возможности одновременной обработки по нескольким осям. Перемещая заготовку в пяти измерениях, включая вращение вокруг осей x, y и z, а также дополнительные перемещения еще по двум осям, можно с поразительной эффективностью создавать сложные геометрические формы.

Производство сложных деталей, когда-то представлявшее собой сложную задачу, требующую тщательного планирования и многочисленных настроек, упрощается благодаря 5-осевому фрезерованию. Эта технология значительно сокращает время настройки, поскольку устраняет необходимость в изменении положения заготовки для доступа к различным углам. С помощью 5-осевого фрезерования производители могут достигать сложных форм и контуров за одну установку, ускоряя производственный процесс и повышая общую производительность.

Более того, точность, обеспечиваемая 5-осевым фрезерованием, обеспечивает постоянство и аккуратность на протяжении всего производственного цикла, сводя к минимуму ошибки и отходы. Будь то изготовление аэрокосмических компонентов со сложными изгибами или медицинских имплантатов с точными техническими характеристиками, 5-осевое фрезерование позволяет производителям достигать непревзойденного уровня мастерства и качества.

Применение 5-осевого фрезерования охватывает множество отраслей промышленности, от автомобилестроения и аэрокосмической промышленности до производства медицинского оборудования и за его пределами. Его универсальность и эффективность делают его незаменимым инструментом для современных металлообрабатывающих предприятий, стремящихся оставаться впереди на растущем конкурентном рынке.

Кроме того, 5-осевое фрезерование представляет собой смену парадигмы в металлообработке, выводящую отрасль за рамки традиционных границ и открывающую новые горизонты инноваций. Благодаря своей способности облегчать одновременную обработку по нескольким осям, обеспечивать изготовление сложных деталей и сокращать время наладки, 5-осевое фрезерование является краеугольным камнем современного производства, революционизируя способы придания формы и доводки металлических деталей.

Применение в аэрокосмической и медицинской промышленности

Точность имеет первостепенное значение в аэрокосмической и медицинской промышленности, где даже малейшее отклонение может иметь серьезные последствия. В этих отраслях фрезерные станки играют решающую роль в изготовлении сложных компонентов, отвечающих строгим стандартам точности и производительности.

Аэрокосмические компоненты требуют точности вплоть до микрона. От лопаток турбины до конструктивных элементов - каждая деталь должна выдерживать экстремальные условия при сохранении оптимальной производительности. 5-осевые фрезерные станки произвели революцию в аэрокосмическом производстве, позволив создавать сложные геометрические формы с непревзойденной точностью. Эти станки могут маневрировать вокруг заготовки под пятью различными углами, позволяя инженерам создавать сложные формы и контуры, которые когда-то считались невозможными.

В области медицины требования к точности не менее строгие, если не более. От хирургических инструментов до имплантируемых устройств каждое изделие должно соответствовать строгим стандартам для обеспечения безопасности и эффективности пациента. 5-осевые фрезерные станки преобразили производство медицинского оборудования, позволив инженерам создавать очень сложные и индивидуальные компоненты с точностью и эффективностью.

Одним из ярких примеров влияния 5-осевого фрезерования на аэрокосмическую промышленность является производство легких авиационных компонентов. Используя передовые технологии фрезерования, производители могут удалять излишки материала без ущерба для прочности или целостности конструкции, что приводит к созданию более легких и экономичных самолетов.

В области медицины 5-осевое фрезерование позволило изготавливать сложные ортопедические имплантаты, адаптированные к уникальной анатомии каждого пациента. Используя данные о конкретном пациенте, хирурги могут проектировать имплантаты, которые идеально подходят, снижая риск осложнений и улучшая результаты лечения пациентов.

Еще одна история успеха связана с производством зубных протезов. 5-осевые фрезерные станки произвели революцию в стоматологической промышленности, позволив техническим специалистам создавать высокоточные коронки, мостовидные протезы и имплантаты с непревзойденной точностью. Это не только упрощает производственный процесс, но и обеспечивает идеальную посадку для пациентов, сводя к минимуму дискомфорт и улучшая эстетику.

Кроме того, применение 5-осевых фрезерных станков расширило границы традиционной металлообработки в аэрокосмической и медицинской промышленности. От сложных аэрокосмических компонентов до медицинских устройств по индивидуальному заказу - эти станки произвели революцию в производственных процессах, позволив инженерам создавать высокоточные и сложные детали с непревзойденной эффективностью и аккуратностью. Поскольку технологии продолжают развиваться, возможности для инноваций в этих отраслях безграничны, что обещает еще больший прогресс в ближайшие годы.

Интеграция Интернета вещей во фрезерные станки

Интернет вещей (IoT) в металлообработке

В современных условиях металлообработки интеграция технологии Интернета вещей (IoT) во фрезерные станки революционизирует отрасль. Используя интеллектуальные датчики и механизмы сбора данных, производители теперь могут получить беспрецедентную информацию о своих процессах обработки.

Интеллектуальные датчики, встроенные в фрезерные станки, непрерывно собирают данные о различных параметрах, таких как температура, вибрация и износ инструмента. Этот сбор данных в режиме реального времени позволяет операторам с поразительной точностью контролировать производительность станка и качество получаемой продукции.

Одним из наиболее существенных преимуществ интеграции Интернета вещей в фрезерные станки является возможность мониторинга в режиме реального времени. Операторы могут удаленно получать доступ к данным и отслеживать состояние станков из любого места, где есть подключение к Интернету. Эта возможность не только повышает эффективность работы, но и позволяет своевременно вмешиваться в случае каких-либо аномалий или потенциальных проблем.

Более того, технология Интернета вещей облегчает прогнозное техническое обслуживание в металлообработке. Анализируя данные, собранные с датчиков, алгоритмы машинного обучения могут предсказать, когда компонент, скорее всего, выйдет из строя или когда потребуется техническое обслуживание. Такой упреждающий подход сводит к минимуму незапланированные простои и снижает вероятность дорогостоящих отказов оборудования, в конечном счете оптимизируя общую эффективность оборудования (OEE).

Оптимизация OEE является ключевой задачей для металлообрабатывающих предприятий, стремящихся максимизировать производительность и минимизировать затраты. Используя возможности Интернета вещей, производители могут определить области для улучшения и внедрить стратегии повышения производительности и экономичности станков.

Кроме того, интеграция Интернета вещей открывает новые возможности для оптимизации процессов и автоматизации металлообработки. Аналитические данные, полученные на фрезерных станках с поддержкой Интернета вещей, позволяют производителям точно настраивать параметры обработки, оптимизировать траектории движения инструмента и оптимизировать производственные процессы.

Кроме того, интеграция технологии Интернета вещей во фрезерные станки представляет собой значительный скачок вперед в области металлообработки. Возможности Интернета вещей - от интеллектуальных датчиков и мониторинга в режиме реального времени до прогнозируемого технического обслуживания и оптимизации OEE - позволяют производителям достигать более высоких уровней эффективности, производительности и качества при выполнении операций механической обработки. По мере того как отрасль продолжает осваивать цифровую трансформацию, инновации, основанные на IoT, готовы коренным образом изменить будущее металлообработки.

Подключение и индустрия 4.0

В современном мире металлообработки безраздельно властвует связь. Прошли те времена, когда изолированные станки работали в бункерах. Вместо этого мы находимся на переднем крае революции: интеграции фрезерных станков в структуру индустрии 4.0.

Представьте себе это: взаимосвязанные производственные процессы, в которых данные беспрепятственно передаются от одного станка к другому. В наш цифровой век фрезерные станки - это не просто инструменты; они являются узлами в обширной сети интеллектуальных фабрик.

Преимущества многочисленны. Благодаря потоковой передаче данных с фрезерных станков в режиме реального времени производители получают беспрецедентную информацию о своей работе. Они могут отслеживать показатели производительности, обнаруживать аномалии и оптимизировать процессы ‘на лету’.

Но на этом дело не заканчивается. Истинная сила заключается в принятии решений на основе данных. Используя имеющуюся у них под рукой обширную информацию, металлурги могут принимать стратегические решения, повышающие эффективность и продуктивность.

Представьте себе ситуацию, когда фрезерный станок обнаруживает отклонение в своей работе. Вместо того, чтобы ждать поломки, он заблаговременно отправляет предупреждение обслуживающему персоналу. Они удаленно диагностируют проблему, заказывают необходимые детали и планируют ремонт - и все это до того, как станок остановится.

Такое профилактическое обслуживание не только сводит к минимуму время простоя, но и продлевает срок службы оборудования. Это беспроигрышная ситуация: увеличение времени безотказной работы и снижение затрат на техническое обслуживание.

Более того, подключение способствует сотрудничеству по всей цепочке поставок. Производители могут обмениваться данными с поставщиками и заказчиками, обеспечивая бесперебойную координацию и производство точно в срок.

Но, пожалуй, самое значительное преимущество заключается в области прогнозной аналитики. Анализируя исторические данные и тенденции, фрезерные станки могут прогнозировать будущие результаты с поразительной точностью.

Например, они могут предсказать, когда срок службы инструмента подходит к концу, и соответствующим образом запланировать замену. Такой упреждающий подход предотвращает неожиданные сбои и обеспечивает бесперебойную работу.

По сути, подключение к интернету и индустрия 4.0 предвещают новую эру металлообработки, характеризующуюся гибкостью, эффективностью и инновациями. По мере того, как фрезерные станки все больше интегрируются в цифровую экосистему, возможности становятся безграничными.

Путешествие только началось, но цель ясна: покорение новых рубежей в металлообработке с помощью возможностей подключения.

Устойчивые методы фрезерования

Энергоэффективные технологии фрезерования

В области металлообработки энергоэффективные технологии фрезерования прокладывают путь к устойчивым производственным практикам. Поскольку в промышленности все большее значение придается экологическим соображениям, ‘зеленая’ механическая обработка стала важнейшим направлением инноваций в металлообработке.

В основе энергоэффективных технологий фрезерования лежат конструкции шпинделей и двигателей, разработанные для оптимального использования энергии. В этих конструкциях используются передовые инженерные принципы для минимизации энергопотребления без ущерба для производительности. Оптимизируя механизмы подачи энергии в фрезерных станках, производители могут добиться значительного снижения потерь энергии при сохранении точности и производительности.

Значение энергоэффективного измельчения выходит за рамки экономии эксплуатационных расходов. Оно воплощает приверженность бережному отношению к окружающей среде и устойчивым производственным практикам. Сводя к минимуму потребление энергии и сокращая выбросы углекислого газа, производители могут смягчить свое воздействие на окружающую среду и внести свой вклад в глобальные усилия по борьбе с изменением климата.

Экологичная обработка включает в себя целый спектр методов, направленных на минимизацию использования ресурсов и загрязнения окружающей среды в процессе фрезерования. От выбора экологически чистых смазочно-охлаждающих жидкостей до внедрения эффективных систем охлаждения, каждый аспект операций фрезерования тщательно изучается с точки зрения его воздействия на окружающую среду.

Энергоэффективные технологии измельчения приносят пользу не только производителям, но и потребителям, заботящимся об окружающей среде. Поскольку экологичность становится все более важным фактором при принятии решений о покупке, продукция, произведенная с использованием экологически чистых процессов, обладает конкурентным преимуществом на рынке.

Внедрение энергоэффективных технологий фрезерования представляет собой смену парадигмы в металлообрабатывающей промышленности. Это подчеркивает коллективную приверженность инновациям и устойчивому развитию, выходящую за рамки традиционных представлений о прибыльности и охватывающую более широкую социальную и экологическую ответственность.

Кроме того, энергоэффективные технологии фрезерования предвещают новую эру устойчивых методов металлообработки. Используя мощь инноваций и инженерных разработок, производители могут достичь совершенства в эксплуатации при минимальном воздействии на окружающую среду. Поскольку отрасль продолжает развиваться, стремление к более экологичным методам обработки будет оставаться на переднем крае технологического прогресса и общественного прогресса.

Сокращение отходов и вторичная переработка

Фрезерные станки уже давно играют ключевую роль в металлообрабатывающей промышленности, превращая сырье в точные компоненты для различных применений. Однако, стремясь к устойчивому развитию и заботясь об окружающей среде, производители революционизируют методы фрезерования, чтобы свести к минимуму количество отходов и способствовать вторичной переработке.

При традиционных операциях фрезерования значительную проблему представляют отходы материала. Однако современные инновации направлены на минимизацию отходов с помощью передовых технологий резки и прецизионной оснастки. Оптимизируя траектории резания и сводя к минимуму удаление излишков материала, производители могут значительно сократить количество отходов, образующихся в процессе фрезерования.

Утилизация стружки и охлаждающей жидкости является еще одним ключевым аспектом экологически чистых методов измельчения. Металлическая стружка, образующаяся во время операций измельчения, может быть собрана и переработана, что сокращает количество материала, отправляемого на свалки. Кроме того, охлаждающая жидкость, используемая для смазки и охлаждения режущего инструмента во время фрезерования, может быть переработана и использована повторно, что сводит к минимуму воздействие утилизации охлаждающей жидкости на окружающую среду и снижает общее потребление ресурсов.

Устойчивые подходы в металлообрабатывающей промышленности выходят за рамки сокращения отходов и вторичной переработки. Производители используют экологически чистые материалы и процессы, такие как использование переработанных металлов и внедрение энергоэффективных технологий. Уделяя приоритетное внимание устойчивому развитию, компании могут сократить свой углеродный след и внести свой вклад в более чистое и экологичное будущее.

Кроме того, устойчивые методы измельчения не только приносят пользу окружающей среде, но и дают экономические преимущества. Сведение к минимуму отходов и материалов для вторичной переработки может снизить производственные затраты, повышая общую прибыльность производителей. Кроме того, компании, применяющие методы устойчивого развития, часто пользуются улучшенной репутацией бренда и лояльностью клиентов, поскольку потребители все чаще отдают предпочтение экологически чистым продуктам и практикам.

Кроме того, сокращение отходов и вторичная переработка являются неотъемлемыми компонентами устойчивых методов фрезерования в металлообрабатывающей промышленности. Сводя к минимуму отходы материалов, перерабатывая стружку и охлаждающую жидкость и применяя экологически чистые подходы, производители могут снизить воздействие на окружающую среду, получая при этом экономические выгоды. По мере того как отрасль продолжает внедрять инновации, устойчивые методы будут играть все более важную роль в формировании будущего металлообработки.

Будущие тенденции и инновации

Интеграция аддитивного производства

В области металлообработки инновации являются постоянной движущей силой, двигающей отрасль вперед. Одним из особенно многообещающих направлений является интеграция технологий аддитивного производства с традиционными процессами фрезерования. Это сближение знаменует новую эру производственных возможностей, когда сильные стороны обоих методов объединяются для получения поистине революционных результатов.

Сочетая точность фрезерования с универсальностью 3D-печати, производители могут достигать ранее невообразимых результатов. Этот гибридный подход, известный как интеграция аддитивного производства, позволяет создавать сложные компоненты с беспрецедентной сложностью и эффективностью. Традиционные методы фрезерования превосходны при придании цельным блокам материала точных форм, но они часто не справляются со сложной геометрией. С другой стороны, 3D-печать превосходна при создании сложных форм слой за слоем, но может не хватать точности и отделки поверхности фрезерованных деталей.

Гибридное производство устраняет эти пробелы, используя преимущества каждого метода. Сложные компоненты теперь можно изготавливать с поразительной детализацией и точностью, открывая перед инженерами и дизайнерами целый мир возможностей. Представьте себе сложные решетчатые конструкции, органично интегрированные с точно обработанными поверхностями, и все это производится в рамках единого производственного процесса. Такой уровень интеграции не только расширяет свободу проектирования, но и оптимизирует производственные процессы, сокращая время выполнения заказа и затраты.

Заглядывая в будущее, можно сказать, что потенциальные области применения интеграции аддитивного производства обширны и разнообразны. Например, в аэрокосмической промышленности гибридные технологии производства могут использоваться для создания легких, но прочных компонентов для самолетов и космических аппаратов. Снижая вес без ущерба для прочности, эти компоненты способствуют топливной экономичности и оптимизации эксплуатационных характеристик. Аналогичным образом, в области медицины гибридное производство позволяет создавать имплантаты для конкретного пациента с учетом индивидуальной анатомии, повышая как комфорт, так и эффективность.

Более того, интеграция аддитивного производства многообещающа для различных отраслей, от автомобилестроения и обороны до электроники и потребительских товаров. Поскольку технология продолжает развиваться и совершенствоваться, мы можем ожидать еще больших достижений в плане скорости, точности и универсальности материалов. От индивидуального оснащения и быстрого прототипирования до массовой кастомизации и производства по требованию - возможности ограничены только нашим воображением.

Кроме того, интеграция аддитивного производства представляет собой смену парадигмы в мире металлообработки, открывая новые границы инноваций и эффективности. Сочетая преимущества технологий фрезерования и 3D-печати, производители могут создавать сложные компоненты с непревзойденной точностью и замысловатостью. Заглядывая в будущее, мы видим, что будущее гибридного производства таит в себе огромные перспективы для революционизирования отраслей промышленности и формирования мира завтрашнего дня.

Искусственный интеллект в металлообработке

Искусственный интеллект (ИИ) революционизирует металлообрабатывающую промышленность, открывая новую эру эффективности, точности и инноваций. Используя возможности автоматизации и принятия решений на основе ИИ, производители оптимизируют производственные процессы и максимизируют выпуск продукции, как никогда раньше. Прошли времена ручного труда и догадок; алгоритмы искусственного интеллекта анализируют огромные объемы данных в режиме реального времени, чтобы оптимизировать операции и свести к минимуму ошибки.

Одним из самых захватывающих достижений в технологии искусственного интеллекта является ее применение для улучшения машинного обучения при адаптивном фрезеровании. Традиционные процессы фрезерования часто требуют постоянных корректировок и тонкой настройки с учетом различий в материалах, износе инструмента и факторах окружающей среды. Однако благодаря системам на базе искусственного интеллекта фрезерные станки теперь могут адаптироваться ‘на лету’, автоматически регулируя параметры для поддержания оптимальной производительности. Это не только повышает производительность, но и продлевает срок службы инструментов и оборудования, сокращая время простоя и затраты на техническое обслуживание.

Преобразующий потенциал ИИ в развивающейся отрасли металлообработки невозможно переоценить. Поскольку отрасль продолжает осваивать цифровизацию и автоматизацию, технологии ИИ готовы обеспечить беспрецедентный уровень эффективности и конкурентоспособности. Решения с поддержкой искусственного интеллекта - от предиктивного технического обслуживания до предиктивной аналитики - дают производителям ценную информацию об их деятельности, позволяя им принимать решения, основанные на данных, и оставаться на шаг впереди.

Кроме того, алгоритмы искусственного интеллекта постоянно обучаются и развиваются, что позволяет постоянно совершенствовать и оптимизировать процессы с течением времени. Этот итеративный подход не только повышает производительность, но и позволяет производителям быстро адаптироваться к меняющимся требованиям рынка и технологическим достижениям.

Кроме того, искусственный интеллект готов произвести революцию в металлообрабатывающей промышленности, проложив путь к повышению производительности, результативности и инновациям. Используя автоматизацию, основанную на искусственном интеллекте, и машинное обучение, производители могут достичь новых уровней точности и адаптивности, позиционируя себя для успеха в быстро меняющемся ландшафте современного производства. Когда мы смотрим в будущее, возможности поистине безграничны, а потенциал дальнейшего развития технологий искусственного интеллекта обещает изменить наш подход к металлообработке на долгие годы вперед.

Проблемы и решения в инновациях в области фрезерования

Устранение технологических барьеров

Преодоление технологических барьеров

Освоение новых технологий фрезерования может быть сложной задачей, поскольку крутые траектории обучения пугают даже опытных металлургов. Однако при правильном подходе эти препятствия можно преодолеть. Программы обучения, адаптированные к конкретным потребностям персонала, могут значительно сократить время, необходимое для овладения навыками использования нового оборудования и методик. Практические семинары и онлайн-руководства содержат практические рекомендации, позволяющие операторам обрести уверенность и компетентность в своем собственном темпе.

Интеграция инновационных технологий в существующие фрезерные установки представляет собой еще одну проблему. Обеспечение совместимости нового и старого оборудования имеет решающее значение для предотвращения сбоев в производстве. Тесное сотрудничество с поставщиками и производителями на этапах планирования может помочь выявить потенциальные проблемы совместимости на ранней стадии. Кроме того, инвестиции в модульные системы, которые могут быть легко интегрированы с существующим оборудованием, могут упростить процесс перехода.

Плавный переход к передовым методам фрезерования требует тщательного планирования и исполнения. Внедрение поэтапных модернизаций позволяет осуществлять постепенные корректировки, минимизировать время простоя и максимизировать производительность. Кроме того, создание четких каналов связи между руководством, инженерами и операторами способствует развитию культуры сотрудничества и гарантирует, что все согласуются с целями перехода. Регулярные циклы обратной связи позволяют быстро выявлять и разрешать любые проблемы, которые могут возникнуть, поддерживая процесс в нужном русле.

Использование технологических достижений в области фрезерования имеет важное значение для сохранения конкурентоспособности в современной быстро развивающейся металлообрабатывающей отрасли. Решая проблемы, связанные с внедрением новых технологий, компании могут позиционировать себя в авангарде инноваций и способствовать дальнейшему росту и успеху.

Обучение персонала и повышение квалификации

В динамичном мире металлообработки необходимость повышения квалификации актуальна как никогда. Поскольку инновации в области фрезерных станков продолжают изменять ландшафт отрасли, работники должны адаптироваться, чтобы оставаться актуальными.

Учебные программы играют ключевую роль в обучении металлургов необходимым навыкам для работы с технологическими достижениями. Эти программы варьируются от традиционных аудиторных занятий до практических семинаров, обеспечивая всестороннее обучение новейшим технологиям фрезерования и эксплуатации оборудования.

Инвестируя в обучение персонала и повышение квалификации, компании могут создать высококвалифицированную рабочую силу, способную удовлетворить требования современного фрезерного производства. Это не только повышает производительность, но и обеспечивает качество и точность изготавливаемых компонентов.

Однако проблемы сохраняются, поскольку темпы технологических инноваций ускоряются. Многие опытные металлурги сталкиваются с незнакомыми технологиями, в то время как новички в отрасли сталкиваются с трудностями в обучении.

Для решения этих проблем учебные программы должны быть адаптированы к различным стилям обучения и уровням квалификации. Практическое обучение, дополненное интерактивным моделированием, может помочь преодолеть разрыв между теорией и практикой, позволяя работникам уверенно управлять ультрасовременными фрезерными станками.

Кроме того, сотрудничество между заинтересованными сторонами отрасли, учебными заведениями и государственными учреждениями имеет важное значение для разработки комплексных инициатив в области обучения. Согласовывая учебные программы с потребностями отрасли и предоставляя финансовую поддержку программам обучения, заинтересованные стороны могут обеспечить постоянный приток квалифицированных работников в сектор металлообработки.

Кроме того, обучение персонала и повышение квалификации являются обязательными в постоянно развивающейся области инноваций в области фрезерных станков. Инвестируя в образование и развивая культуру непрерывного обучения, компании могут воспитывать высококвалифицированную рабочую силу, способную продвигать технологические достижения и поддерживать конкурентные преимущества на мировом рынке.

Краткое изложение ключевых инноваций

Краткий обзор основных вех в технологии фрезерования:

От зарождения металлообработки до современных передовых инноваций фрезерные станки стали основой промышленного прогресса. Путешествие началось с простых ручных инструментов, постепенно превратившихся в механизированные мельницы, приводимые в движение водой или паром. С появлением электричества были созданы условия для беспрецедентной точности и эффективности в производстве металла.

20-й век ознаменовался волной преобразующих достижений. Быстрорежущая сталь произвела революцию в режущем инструменте, в то время как системы числового программного управления (ЧПУ) обеспечили беспрецедентную автоматизацию и точность процессов механической обработки. Эти вехи проложили путь к сложным конструкциям и сложным деталям, которые когда-то считались невозможными для изготовления.

Последствия для будущего металлообработки:

Поскольку мы стоим на пороге 21 века, будущее металлообработки изобилует возможностями. Аддитивное производство, также известное как 3D-печать, готово изменить ландшафт отрасли, предлагая новые подходы к прототипированию и производству. Между тем достижения в области искусственного интеллекта и машинного обучения обещают еще больше повысить эффективность и точность фрезерных операций.

Более того, распространение устойчивых практик приводит к смене парадигмы в металлообработке. От экологически чистых методов обработки до использования переработанных материалов производители все чаще принимают экологичность в качестве руководящего принципа. Это стремление не только приносит пользу окружающей среде, но и стимулирует инновации, вдохновляя на новые решения извечных проблем.

Непрерывная эволюция и адаптивность в отрасли:

По своей сути, металлообрабатывающая промышленность характеризуется неустанным стремлением к прогрессу. Переход от ручного фрезерования к современным обрабатывающим центрам является свидетельством способности отрасли к инновациям и адаптации. С каждым технологическим скачком производители раздвигают границы возможного, открывая эру беспрецедентной производительности и точности.

Тем не менее, этот путь далек от завершения. По мере появления новых материалов и изменения требований клиентов металлурги должны оставаться гибкими и реагировать на изменения. Будь то освоение тонкостей нанотехнологий или использование возможностей возобновляемых источников энергии, ключ к тому, чтобы оставаться впереди, лежит в стремлении к постоянному обучению и совершенствованию.

Кроме того, инновации в области фрезерных станков не только изменили ландшафт металлообработки, но и заложили основу для будущего, определяемого возможностями и прогрессом. Опираясь на наследие прошлых достижений и принимая вызовы завтрашнего дня, отрасль готова достичь новых рубежей совершенства.