От пикселя к прототипу: Футуристическая металлообработка в цифровом производстве

Эволюция металлообработки

Металлообработка, ремесло столь же древнее, как и сама цивилизация, берет свое начало на заре истории человечества. В анналах времени мастера по металлу играли ключевую роль, создавая инструменты и приспособления, которые двигали общество вперед. От ковки бронзы в древней Месопотамии до сложных изделий из металла в средневековой Европе это ремесло развивалось вместе с человеческой изобретательностью.

Традиционное мастерство стало краеугольным камнем ранней металлообработки, где искусные ремесленники орудовали молотками и наковальнями, придавая сырью форму полезных и красивых предметов. Мастерство кузнецов и металлургов находило отклик на протяжении веков, оставляя неизгладимый след в культурном наследии и технологическом прогрессе.

С наступлением промышленной революции металлообработка претерпела сейсмический сдвиг, охвативший механизацию и массовое производство. Фабрики гудели от лязга станков, оптимизируя производственный процесс и стимулируя экономический рост. Тем не менее, на фоне стремительного прогресса сущность мастерства сохранилась, хотя и наряду с вновь обретенной эффективностью.

Во второй половине 20-го века началась новая эра с появлением современных технологий в металлообработке. Инновации в металлургии и машиностроении привели к прорывам в области прецизионной механической обработки и сварки, позволив промышленным предприятиям раздвинуть границы возможного. Металлообработка - от аэрокосмических компонентов до автомобильных узлов - стала синонимом технологического мастерства.

Однако, возможно, самая преобразующая глава в эволюции металлообработки разворачивается в эпоху цифровых технологий. С появлением цифровых производственных технологий границы между воображением и реальностью стираются как никогда раньше. Программное обеспечение для автоматизированного проектирования (САПР) позволяет дизайнерам создавать сложные геометрические формы с беспрецедентной легкостью, в то время как аддитивные технологии производства, такие как 3D-печать, предвещают смену парадигмы в методологиях производства.

Слияние цифровых инструментов с традиционным мастерством предвещает ренессанс в металлообработке, где мастера используют передовые технологии для реализации своих творческих замыслов. От пикселя к прототипу, путь от концепции к созданию никогда не был более увлекательным и доступным.

В горниле инноваций будущее металлообработки многообещающе, предлагая безграничные возможности для исследований и открытий. Отправляясь в это путешествие открытий, мы отмечаем не только наследие прошлого, но и безграничный потенциал завтрашнего дня.

Значение цифрового производства в металлообработке

В современном мире металлообработки цифровое производство выступает маяком инноваций, революционизируя традиционное мастерство с его множеством преимуществ. В основе этой трансформации лежит значимость цифрового производства, которая проявляется в трех ключевых аспектах.

Во-первых, цифровое производство повышает точность и эффективность процессов металлообработки. Благодаря передовому программному обеспечению автоматизированного проектирования (САПР) и механической обработке с числовым программным управлением (ЧПУ) производители могут достичь уровней точности и согласованности, которые когда-то были невообразимыми. Такая повышенная точность не только обеспечивает превосходное качество продукции, но и оптимизирует производственные процессы, сокращая потери материалов и времени.

Во-вторых, цифровое производство расширяет возможности проектирования в металлообработке, раздвигая границы творчества и кастомизации. С помощью программного обеспечения для 3D-моделирования и технологий аддитивного производства, таких как 3D-печать, дизайнеры могут материализовывать замысловатые формы, которые ранее было трудно или невозможно достичь традиционными методами. Эта новообретенная свобода дизайна открывает двери для инновационных концепций продуктов и индивидуальных решений, адаптированных к конкретным потребностям.

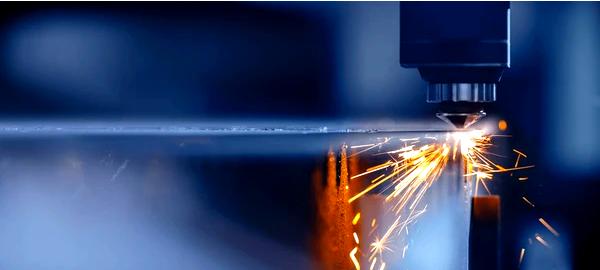

Кроме того, цифровое производство означает плавную интеграцию технологий в вековое ремесло металлообработки. Вместо того, чтобы заменять квалифицированных мастеров, технологии служат дополнительным инструментом, расширяя их возможности и давая им возможность достигать новых высот мастерства. Современные металлообрабатывающие мастерские изобилуют технологическими чудесами, которые дополняют мастерство человека точностью станка, - от автоматизированных систем лазерной резки до роботизированных сварочных манипуляторов.

По сути, значение цифрового производства в металлообработке заключается в его способности поднять отрасль на беспрецедентный уровень точности, креативности и технологической интеграции. Углубляясь в сферу цифрового производства, мы открываем мир, где пиксели превращаются в прототипы, а футуристические видения материализуются в холодных объятиях металла.

Цифровой дизайн в металлообработке

Переход от пикселей к 3D моделям

В области металлообработки переход от пикселей к 3D-моделям произвел революцию в том, как ремесленники концептуализируют и создают свои шедевры. В основе этой трансформации лежит система автоматизированного проектирования (САПР), мощный инструмент, который позволяет мастерам по металлу воплощать свои идеи в осязаемые формы с непревзойденной точностью.

Прошли те времена, когда полагались исключительно на нарисованные от руки эскизы и физические прототипы. С помощью программного обеспечения САПР мастера теперь могут скрупулезно создавать сложные конструкции с виртуальной точностью, с легкостью манипулируя каждым углом и изгибом. Эта цифровая игровая площадка позволяет экспериментировать без ограничений физического характера, открывая целый мир возможностей для расцвета творчества.

Одним из наиболее существенных преимуществ перехода к 3D-моделям является возможность создания виртуальных прототипов. Эти цифровые представления служат чертежами для конечного продукта, позволяя мастерам совершенствовать свои проекты и устранять потенциальные неполадки до того, как будет произведена резка металла. Это не только экономит время и ресурсы, но и обеспечивает уровень точности, которого невозможно было бы достичь только традиционными методами.

Более того, программное обеспечение САПР позволяет мастерам по металлу расширять границы своего творчества. Имея в своем распоряжении широкий спектр инструментов и техник, мастера могут исследовать новые формы, текстуры и структуры, которые ранее были невообразимы. Будь то эксперименты со сложной филигранью или раздвигание границ геометрического дизайна, цифровая сфера предлагает бесконечные возможности для инноваций и самовыражения.

Кроме того, переход от пикселей к 3D-моделям открыл новую эру возможностей для металлообработки. Благодаря возможностям автоматизированного проектирования ремесленники теперь могут воплощать свои самые смелые мечты в жизнь с беспрецедентной точностью и креативностью. Благодаря внедрению цифровых технологий будущее металлообработки ограничено только рамками воображения.

Роль алгоритмов в металлообработке

Алгоритмы - невоспетые герои за кулисами современного металлообработки. Они - цифровые архитекторы, формирующие будущее металлообработки, плавно переходящие от пикселей к прототипам. Одна из их ключевых ролей заключается во внедрении алгоритмов генеративного проектирования. Эти алгоритмы действуют как виртуальные мозговые штурмы, исследуя бесчисленные возможности проектирования на основе заданных параметров. Имитируя естественные эволюционные процессы, они создают инновационные проекты, которые люди никогда не смогли бы придумать в одиночку.

Но алгоритмы - это не только причудливые формы и эстетика. Они также имеют решающее значение для оптимизации целостности конструкции. С помощью сложного моделирования и анализа алгоритмы могут предсказать, как различные конструкции будут работать в различных условиях. Они оценивают такие факторы, как распределение напряжений, использование материалов и производственные ограничения, чтобы точно настроить конструкции для обеспечения максимальной прочности и долговечности. Этот процесс оптимизации не только обеспечивает более безопасные и надежные металлические конструкции, но и сводит к минимуму отходы материалов и производственные затраты.

Более того, алгоритмы позволяют настраивать дизайн в соответствии с конкретными требованиями проекта. Будь то создание замысловатых узоров для декоративных металлоконструкций или проектирование сложных компонентов для аэрокосмических применений, алгоритмы могут адаптировать дизайн в соответствии с точными спецификациями. Вводя такие параметры, как размер, вес и критерии производительности, дизайнеры могут адаптировать алгоритмы для создания индивидуальных решений для каждого проекта. Такой уровень настройки повышает гибкость и эффективность при изготовлении металлоконструкций, позволяя производителям с легкостью удовлетворять разнообразные требования.

По сути, алгоритмы являются основой цифрового производства в металлообработке. Они открывают бесконечные возможности для инноваций, эффективности и точности. Используя возможности генеративного проектирования, структурной оптимизации и кастомизации, алгоритмы выводят производство металла в сферу футуристических возможностей, где воображение не знает границ. От пикселей до прототипов, они прокладывают путь к новой эре творчества и мастерства в металлообработке.

Передовые материалы в цифровой металлообработке

Исследование передовых сплавов

В сфере цифровой металлообработки исследование передовых сплавов сродни вступлению в царство бесконечных возможностей. Одним из таких сплавов, который царит безраздельно, является титан, известный своими свойствами легкого веса. Исключительное соотношение прочности и веса делает его излюбленным материалом как в аэрокосмической, так и в автомобильной промышленности. При цифровом производстве легкий вес титана позволяет создавать конструкции, которые без усилий парят в воздухе или грациозно скользят по дороге.

Но титан - это только верхушка металлического айсберга. Высокопрочные стальные сплавы привносят совершенно новое измерение в цифровую металлообработку. Эти сплавы разработаны таким образом, чтобы выдерживать экстремальные нагрузки, что делает их незаменимыми в тех областях применения, где долговечность имеет первостепенное значение. От высоких небоскребов до прочного оборудования - высокопрочные стальные сплавы составляют основу современного машиностроения, обеспечивая высокую прочность конструкций и надежную работу машин.

Алюминий, обладающий замечательной универсальностью, становится еще одной звездой в области цифрового производства. Его легкий, но прочный характер позволяет использовать его во множестве применений, от сложных компонентов до архитектурных чудес. В цифровой металлообработке пластичность алюминия позволяет без особых усилий создавать сложные формы, раздвигая границы дизайна и инноваций.

В руках квалифицированных мастеров и под руководством передовых технологий эти усовершенствованные сплавы претерпевают метаморфозу от простых пикселей на экране до осязаемых прототипов. Сочетание цифровой точности с присущими этим материалам свойствами открывает мир возможностей, где воображение не знает границ.

Поскольку цифровая обработка металлов продолжает развиваться, исследование передовых сплавов остается на переднем крае инноваций. С каждым новым открытием и прорывом границы возможного раздвигаются все дальше. От легкости титана до упругости высокопрочных стальных сплавов и универсальности алюминия - эти материалы прокладывают путь в будущее, где единственным ограничением является воображение тех, кто осмеливается мечтать.

3D-печать в металлообработке

Послойное аддитивное производство, часто называемое 3D-печатью в области металлообработки, произвело революцию в сфере производства. В отличие от традиционных методов вычитания, которые предполагают вырезание материала из цельного блока, 3D-печать создает объекты слой за слоем, добавляя материал именно там, где это необходимо. Такой подход позволяет создавать замысловатые конструкции, которые были бы непрактичны или даже невозможны при использовании обычных технологий.

Применение 3D-печати в металлообработке распространяется на различные отрасли промышленности, от аэрокосмической до автомобильной и не только. Ее способность создавать сложные геометрические формы с высокой точностью открыла новые возможности в дизайне, позволяя инженерам создавать легкие, но в то же время конструктивно прочные компоненты. Эти компоненты могут иметь внутренние каналы, решетчатые конструкции и другие функции, которые оптимизируют производительность при минимальном расходе материала.

Одним из ключевых преимуществ 3D-печати в металлообработке является ее способность повышать эффективность производства. Устраняя необходимость в инструментах и сокращая количество отходов материалов, аддитивное производство может упростить производственный процесс и сократить сроки выполнения заказа. Это особенно выгодно при мелкосерийном производстве или изготовлении деталей по индивидуальному заказу, где традиционные методы производства были бы непомерно затратными или непрактичными.

Более того, 3D-печать позволяет использовать ультрасовременные материалы, с которыми ранее было сложно работать традиционными методами. Современные металлические порошки, такие как титановые сплавы и высокопрочные стали, могут быть точно нанесены и сплавлены слой за слоем, в результате чего получаются детали с исключительными механическими свойствами. Эти материалы обладают превосходным соотношением прочности к весу, коррозионной стойкостью и другими желаемыми характеристиками, что делает их идеальными для сложных применений в таких отраслях промышленности, как аэрокосмическая и оборонная.

Кроме того, 3D-печать изменила правила игры в области металлообработки, предлагая непревзойденную гибкость дизайна, повышение эффективности и доступ к передовым материалам. По мере дальнейшего развития технологий мы можем ожидать еще большей интеграции аддитивного производства в традиционные процессы металлообработки, стимулируя инновации и раздвигая границы возможного при изготовлении металлических деталей и компонентов.

Футуристические технологии в металлообработке

Робототехника в металлообработке

Автоматизированные процессы сварки произвели революцию в металлообработке. Роботы, оснащенные передовыми датчиками и программированием, легко соединяют металлические компоненты с точностью и эффективностью. Эти автоматизированные системы обеспечивают стабильное качество сварки, снижая количество ошибок и минимизируя потери материалов.

Прецизионная резка с помощью роботизированных манипуляторов подняла металлообработку на новые высоты. С помощью роботизированных манипуляторов, управляемых сложными алгоритмами, производители могут выполнять сложные разрезы с непревзойденной точностью. Эта точность приводит к более высокому качеству продукции и позволяет изготавливать сложные конструкции, которые когда-то считались недостижимыми.

В дополнение к точности, робототехника в металлообработке значительно повышает безопасность на рабочем месте. Автоматизируя опасные задачи, такие как сварка и резка, люди избавляются от воздействия вредных паров, высокой температуры и острых механизмов. Это не только защищает работников от потенциальных травм, но и создает более безопасную среду в целом.

Более того, интеграция робототехники приводит к существенному повышению производительности. Роботы неустанно работают круглосуточно, увеличивая время безотказной работы и сводя к минимуму время простоя, обычно связанное с усталостью человека. Этот непрерывный рабочий процесс ускоряет производственные циклы, позволяя производителям укладываться в сжатые сроки и с легкостью выполнять крупномасштабные заказы.

Кроме того, робототехника в металлообработке упрощает производственный процесс за счет оптимизации использования ресурсов. Автоматизированные системы запрограммированы на минимизацию отходов материалов и оптимизацию траекторий резания, гарантируя эффективное использование каждого куска металла. Это не только снижает затраты, но и соответствует принципам устойчивого развития, сводя к минимуму воздействие на окружающую среду.

Кроме того, робототехника произвела революцию в производстве металла, внедрив автоматизированные процессы сварки, точную резку с помощью роботизированных манипуляторов и повысив безопасность и производительность на рабочем месте. По мере дальнейшего развития технологий будущее металлообработки обещает еще большую эффективность, качество и инновации.

Искусственный интеллект в металлообработке

В области металлообработки интеграция искусственного интеллекта (ИИ) вывела отрасль в новую эру эффективности и инноваций. Используя мощь алгоритмов машинного обучения, производители могут оптимизировать свои процессы так, как никогда раньше.

Алгоритмы машинного обучения анализируют огромные объемы данных, генерируемых в процессе изготовления, позволяя вносить коррективы и улучшения в режиме реального времени. Такая оптимизация приводит к повышению производительности, сокращению отходов и повышению качества изготовления металла.

Прогнозируемое техническое обслуживание - еще одно изменение правил в металлообработке, ставшее возможным благодаря ИИ. Благодаря постоянному мониторингу производительности оборудования и анализу исторических данных алгоритмы ИИ могут предсказать, когда машины могут выйти из строя. Такой упреждающий подход сводит к минимуму время простоя и предотвращает дорогостоящие перерывы в производстве.

В производственных циклах разумное принятие решений имеет решающее значение для соблюдения сроков и поддержания прибыльности. Системы искусственного интеллекта могут анализировать различные факторы, такие как доступность материалов, возможности оборудования и эффективность рабочей силы, для принятия обоснованных решений в режиме реального времени. Такая гибкость позволяет производителям быстро адаптироваться к меняющимся требованиям и оптимизировать распределение ресурсов для достижения максимальной эффективности.

Благодаря интеграции искусственного интеллекта в процессы металлообработки отрасль готова достичь новых высот производительности, качества и инноваций. Используя машинное обучение для оптимизации процессов, внедряя стратегии прогнозирования технического обслуживания и применяя интеллектуальный подход к принятию решений, производители могут оставаться на шаг впереди в этой быстро меняющейся среде. Будущее металлообработки действительно светлое, движимое преобразующей силой искусственного интеллекта.

Проблемы и решения в цифровой металлообработке

Преодоление технологических барьеров

В постоянно меняющемся ландшафте цифровой металлообработки преодоление технологических барьеров является обязательным условием для беспрепятственной интеграции и прогресса. Традиционные мастерские сталкиваются с проблемами интеграции при переходе от аналоговых процессов к цифровым. Сосуществование устаревшего оборудования и передовых технологий часто приводит к операционной неэффективности. Чтобы решить эту проблему, мастерские должны инвестировать в совместимые технологии и стратегически интегрировать их, обеспечивая бесперебойный рабочий процесс, который максимизирует преимущества цифрового производства.

Обучение рабочей силы является еще одним важным аспектом преодоления технологических барьеров. Навыки, необходимые для работы с цифровыми инструментами и программным обеспечением, значительно отличаются от традиционных навыков металлообработки. Повышение квалификации рабочей силы необходимо для использования всего потенциала цифровых технологий. Учебные программы, ориентированные на использование систем автоматизированного проектирования (CAD), автоматизированного производства (CAM) и других цифровых инструментов, дают работникам знания, необходимые для навигации в цифровом ландшафте. Кроме того, формирование культуры непрерывного обучения имеет решающее значение для того, чтобы идти в ногу со стремительными достижениями в области цифрового производства.

В условиях цифровой революции решение проблем кибербезопасности стало первостепенной задачей в цифровой металлообработке. Взаимосвязанный характер цифровых производственных систем делает их уязвимыми для киберугроз. Защита конфиденциальных конструкторских данных, интеллектуальной собственности и производственных процессов является насущной необходимостью. Внедрение надежных мер кибербезопасности, включая шифрование, контроль доступа и регулярные проверки безопасности, имеет важное значение для защиты от потенциальных кибератак. Более того, обучение персонала передовым методам кибербезопасности создает ‘человеческий брандмауэр’, добавляя дополнительный уровень защиты от киберугроз.

Сотрудничество внутри отрасли является ключевым решением для преодоления этих проблем. Производители, поставщики технологий и эксперты по кибербезопасности должны сотрудничать для разработки стандартизированных протоколов и передовых практик. Это сотрудничество гарантирует, что цифровые технологии легко интегрируются на разных платформах, устраняя проблемы совместимости. Кроме того, совместное использование ресурсов для обучения персонала и мер кибербезопасности может поднять отрасль в целом.

Кроме того, преодоление технологических барьеров в цифровой металлообработке требует целостного подхода, который решает проблемы интеграции, уделяет приоритетное внимание обучению персонала и решает проблемы кибербезопасности. Способность отрасли адаптироваться и принять эти изменения будет определять ее успех в эпоху цифрового производства, прокладывая путь к инновационным и эффективным процессам металлообработки от пикселя до прототипа.

Устойчивость цифрового металлообработки

В сфере цифрового металлообработки стремление к устойчивому развитию меняет ландшафт металлообработки, прокладывая путь к более экологичному и ресурсосберегающему будущему. Одним из ключевых аспектов являются согласованные усилия по минимизации отходов материалов с помощью точных технологий. Традиционное изготовление металлоконструкций часто приводит к значительным потерям материала, но благодаря цифровым технологиям точность достигает новых высот. Представьте себе слесаря, создающего тонкий, замысловатый дизайн с помощью цифрового инструмента, не оставляя права на ошибку. Такая точность не только повышает качество конечного продукта, но и значительно сокращает количество отходов, способствуя более экологичному подходу.

Энергоэффективность является еще одним ключевым моментом на пути к устойчивому развитию процессов цифровой металлообработки. В отличие от традиционных методов, которые могут требовать значительных энергозатрат, технологии цифрового производства становятся все более рациональными и энергоэффективными. Существует множество личных историй о том, как мастерские переходили от устаревшего оборудования к передовым цифровым инструментам, что привело к значительному снижению энергопотребления. Этот переход не только приносит пользу окружающей среде, но и оказывается выгодным для бизнеса за счет снижения эксплуатационных расходов. Это беспроигрышная ситуация, когда внедрение цифровых решений не только повышает производительность, но и согласуется с глобальным стремлением к повышению энергоэффективности.

Более широкое влияние устойчивого развития в цифровом производстве металла выходит за рамки отдельных мастерских и предприятий. По своей сути, оно играет решающую роль в сохранении окружающей среды и управлении ресурсами. Рассмотрим сокращение спроса на сырье благодаря точным цифровым процессам. В результате добывается меньше природных ресурсов, что позволяет сохранить экосистемы и среду обитания. В сообществах металлообработчиков появляются истории, в которых приверженность устойчивому развитию привела к партнерству с предприятиями по переработке отходов, гарантирующему, что даже мельчайшие кусочки металла найдут свое применение в экономике замкнутого цикла. Эти усилия способствуют более ответственному использованию ресурсов, снижая воздействие на окружающую среду, связанное с изготовлением металлоконструкций.

Кроме того, проблемы и решения в области цифровой металлообработки формируют футуристический ландшафт, где экологичность занимает центральное место. Сочетание высокоточных технологий, энергоэффективных процессов и продуманного подхода к управлению ресурсами рисует картину развития отрасли в направлении более экологичного будущего. Поскольку металлурги осваивают цифровые инструменты и технологии, они не только совершенствуют свое ремесло, но и вносят свой вклад в глобальные усилия по созданию устойчивой и ответственной производственной экосистемы.

Применение в реальных условиях

Аэрокосмическая промышленность

Революционизируем аэрокосмическую отрасль с помощью передовой металлообработки

В быстро меняющемся мире аэрокосмической промышленности, где инновации возносят нас за облака, точность - это не просто требование; это ключ к безопасному и эффективному полету. Войдите в цифровое производство, которое изменит правила игры в области металлообработки, превратив идеи из простых пикселей в высокоточные прототипы.

Высокоточные компоненты: Создание будущего полета

В основе аэрокосмической промышленности лежит потребность в прецизионных компонентах. Каждая гайка, болт и сложная деталь играют ключевую роль в обеспечении безопасности и эксплуатационных характеристик самолета. Цифровые технологии изготовления, оснащенные передовым оборудованием, управляемым компьютером, подняли создание этих компонентов на беспрецедентный уровень точности.

Будь то лопатка турбины, спроектированная для оптимальной аэродинамики, или сложная система редукторов, обеспечивающая бесперебойную работу, цифровое производство гарантирует, что каждая деталь подходит к пазлу с исключительной точностью. Это не только повышает общие характеристики самолета, но и способствует его долговечности и безопасности, что является первостепенной задачей в аэрокосмическом секторе.

Легкие материалы: Высокая топливная экономичность

Инженеры аэрокосмической отрасли постоянно сталкиваются с проблемой топливной экономичности. Введите легкие материалы, невоспетых героев в стремлении к экологичным и экономически выгодным авиаперелетам. Цифровое производство позволяет без проблем интегрировать передовые материалы, такие как углеродные композиты и титановые сплавы.

Эти материалы не только снижают общий вес самолета, но и повышают его структурную целостность. Результат? Снижение расхода топлива и выбросов углекислого газа. Поскольку мир стремится к устойчивой авиации, роль цифрового производства в создании легких, но прочных компонентов невозможно переоценить.

Роль цифрового производства в аэрокосмических инновациях: Технологическая одиссея

Цифровая эра открыла новую эру инноваций, и аэрокосмическая отрасль не является исключением. Цифровое производство выступает в качестве катализатора, ускоряя разработку новаторских технологий в отрасли. От 3D-печати сложных компонентов до использования искусственного интеллекта для оптимизации дизайна - возможности безграничны, как само небо.

Эта технологическая одиссея не только ускоряет производственный процесс, но и позволяет быстро создавать прототипы и выполнять итерации. Инженеры могут тестировать и совершенствовать конструкции с беспрецедентной скоростью, раздвигая границы возможного в аэрокосмической технике. В отрасли, где опережение - не роскошь, а необходимость, роль цифрового производства становится все более важной.

Кроме того, поскольку аэрокосмическая отрасль продолжает свой путь в будущее, сочетание высокоточных компонентов, легких материалов и цифрового производства гарантирует, что каждый полет - это не просто путешествие, а свидетельство человеческой изобретательности, расширяющее границы того, что мы когда-то считали возможным.

Искусство и скульптура

В современном мире цифрового производства металлообработка вышла за традиционные границы, положив начало новой эре искусства и скульптуры. Благодаря сложному цифровому дизайну художники теперь могут создавать произведения искусства из металла, которые когда-то были невообразимы.

Слияние технологий и креативности открыло бесконечные возможности для скульпторов. С помощью цифровых инструментов художники могут воплощать свои замыслы в жизнь с непревзойденной точностью и детализацией. От тонкой филиграни до смелых геометрических форм - цифровое производство позволяет создавать замысловатые изделия из металла, которые раздвигают границы традиционного мастерства.

Одним из самых захватывающих аспектов цифрового производства являются возможности кастомизации, которые оно предлагает художникам. С помощью программного обеспечения для цифрового дизайна скульпторы могут легко модифицировать и адаптировать свои проекты в соответствии со своими конкретными потребностями и предпочтениями. Будь то изменение размеров скульптуры или эксперименты с различными текстурами и отделкой, цифровое производство позволяет художникам исследовать новые творческие возможности и выражать себя уникальными способами.

Сочетание технологий и креативности, пожалуй, наиболее очевидно в области скульптуры из металла. Благодаря цифровым технологиям изготовления, таким как 3D-печать и фрезерование с ЧПУ, художники могут легко интегрировать цифровые элементы в свои работы, стирая границы между виртуальным и физическим мирами. Это слияние технологий и креативности не только расширяет возможности того, чего можно достичь в скульптуре из металла, но и бросает вызов нашему восприятию искусства и инноваций.

Помимо эстетической привлекательности, цифровое производство также предлагает практические преимущества для художников. Оптимизируя производственный процесс, цифровые инструменты позволяют художникам воплощать свои творения в жизнь более эффективно и экономично, чем когда-либо прежде. Такая доступность демократизировала мир металлообработки, позволив художникам любого происхождения и уровня квалификации исследовать эту среду и раскрыть свой творческий потенциал.

Кроме того, появление цифрового производства произвело революцию в мире искусства и скульптуры, особенно в области металлообработки. Благодаря сложному цифровому дизайну, возможностям кастомизации и слиянию технологий и креативности художники теперь могут раздвинуть границы традиционного мастерства и создавать металлические скульптуры, от которых по-настоящему захватывает дух. Поскольку технологии продолжают развиваться, возможности для инноваций в металлообработке безграничны, обещая захватывающее будущее как художникам, так и энтузиастам.

Перспективы цифровой металлообработки на будущее

Непрерывный технологический прогресс

В постоянно развивающейся сфере цифровой металлообработки непрерывный технологический прогресс обещает будущее, полное инноваций и возможностей. От эволюции инструментов цифрового производства до интеграции дополненной реальности в дизайн металла и появления платформ для совместной работы для глобальных инноваций в металлообработке ландшафт претерпевает значительные изменения.

Инструменты цифрового производства прошли долгий путь, эволюционировав от элементарных станков до сложных систем, способных выполнять сложные металлообработки. Сегодня достижения в области аддитивных технологий производства, таких как 3D-печать, позволяют инженерам и дизайнерам создавать сложные металлические компоненты с непревзойденной точностью и эффективностью. Эти инструменты не только оптимизируют производственный процесс, но и открывают двери для ранее невообразимых дизайнерских возможностей.

Дополненная реальность (AR) революционизирует способы концептуализации и реализации металлических конструкций. Накладывая цифровую информацию на физический мир, технология AR позволяет дизайнерам визуализировать металлические прототипы и взаимодействовать с ними в режиме реального времени. От точной настройки конструкций до моделирования процессов сборки AR расширяет сотрудничество и ускоряет принятие решений, что в конечном итоге приводит к более совершенным и экономичным решениям в области металлообработки.

Платформы для совместной работы стали катализаторами глобальных инноваций в металлообработке, способствуя сотрудничеству между заинтересованными сторонами вне географических границ. Эти платформы облегчают обмен знаниями, идеями и совместное решение проблем, позволяя металлургам использовать обширный опыт и ресурсы. Будь то краудсорсинг дизайнерских идей или объединение ресурсов для крупномасштабных проектов, платформы для совместной работы позволяют металлургам совместно расширять границы инноваций.

Кроме того, достижения в области материаловедения расширяют горизонты цифровой металлообработки, открывая новые возможности для создания легких, прочных и экологичных металлических изделий. От сплавов с улучшенными механическими свойствами до композитов с индивидуальными функциональными возможностями - эти новые материалы стимулируют инновации в самых разных отраслях промышленности, от аэрокосмической до автомобильной.

Будущее цифровой металлообработки связано не только с технологическими достижениями, но и с развитием культуры инноваций и сотрудничества. По мере того как цифровые инструменты становятся более доступными и удобными в использовании, мы можем ожидать демократизации металлообработки, когда частные лица и малый бизнес будут играть более заметную роль в формировании траектории развития отрасли.

Кроме того, перспективы цифровой металлообработки на будущее радужны, чему способствуют непрерывный технологический прогресс, интеграция дополненной реальности и появление платформ для совместной работы. Принимая эти изменения, мы можем смотреть в будущее, где металлообработка не знает границ, где безраздельно царят творчество и инновации и где возможности ограничены только нашим воображением.

Влияние на традиционное мастерство

В сфере металлообработки развитие цифровых технологий производства приносит как радость, так и проблемы. Хотя некоторые могут опасаться, что традиционное мастерство останется в тени, на самом деле все гораздо сложнее. На самом деле, сочетание традиционных навыков с цифровыми инструментами открывает целый мир возможностей, гарантируя, что богатое наследие металлообработки продолжит процветать в эпоху цифровых технологий.

Сочетание традиционных навыков и цифровых инструментов является ключом к освоению этого нового ландшафта. В то время как цифровые технологии обеспечивают точность и эффективность, традиционное мастерство привносит глубину знаний и артистизм, которые невозможно воспроизвести только с помощью машин. Интегрируя цифровые инструменты в традиционные рабочие процессы, мастера могут использовать лучшее из обоих миров, достигая таких уровней сложности, которые когда-то были немыслимы.

Сохранение культурных аспектов в металлообработке является еще одним важным фактором. Металлообработка имеет долгую историю, тесно связанную с культурой и наследием. Поскольку мы внедряем цифровые технологии, крайне важно обеспечить, чтобы эти культурные аспекты не были утрачены. Используя традиционные мотивы, техники и материалы в цифровом дизайне, ремесленники могут создавать изделия, которые не только демонстрируют техническое мастерство, но и подчеркивают культурную самобытность.

Кроме того, будущее металлообработки заключается в возможностях междисциплинарного сотрудничества. Цифровое производство открывает возможности для сотрудничества в различных областях, от дизайна и инженерии до искусства и архитектуры. Объединяя специалистов с разным опытом, можно создавать инновационные решения, расширяющие границы возможного в металлообработке. Например, архитекторы могут работать рука об руку с мастерами по металлу, создавая потрясающие фасады, в которых гармонично сочетаются форма и функциональность, благодаря передовым технологиям цифрового моделирования и изготовления.

Более того, междисциплинарное сотрудничество позволяет исследовать новые материалы и процессы. С помощью цифровых инструментов мастера могут экспериментировать с нетрадиционными материалами и техниками, что приводит к новаторским инновациям. Будь то внедрение 3D-печати в традиционные процессы литья металла или изучение возможностей генеративного дизайна, слияние цифровых технологий с традиционным мастерством изготовления открывает целый мир творческого потенциала.

Кроме того, в эпоху цифровых технологий у металлообработки светлое будущее, при условии, что мы используем все возможности, уважая корни нашего ремесла. Сочетая традиционные навыки с цифровыми инструментами, сохраняя культурные аспекты и поощряя междисциплинарное сотрудничество, мы можем обеспечить дальнейшее развитие металлообработки и ее процветание для будущих поколений. Так что давайте смотреть в будущее, отдавая дань уважения прошлому, и вместе строить яркое и инновационное будущее металлообработки.

Подводя итог цифровой эволюции в металлообработке

Итак, вот мы и подошли к концу нашего путешествия по цифровой эволюции в металлообработке. Это было захватывающее путешествие, не так ли? Мы прошли путь от традиционных методов ковки и придания формы металлу до футуристической сферы цифрового производства. Попутно мы стали свидетелями того, как цифровые инструменты произвели революцию во всех аспектах отрасли.

Вначале металлообработка была ремеслом, передаваемым из поколения в поколение, основанным на умелых мастерах и их практическом опыте. Но по мере развития технологий совершенствовались и наши методы. Мы стали свидетелями появления программного обеспечения для автоматизированного проектирования (САПР), которое позволило с легкостью создавать точные и сложные проекты. Это ознаменовало первый шаг в переходе к более цифровому подходу.

По мере того как мы все глубже погружались в эпоху цифровых технологий, мы стали свидетелями развития обработки с числовым программным управлением (ЧПУ). Эта технология автоматизировала многие процессы, связанные с металлообработкой, повышая эффективность и точность. Металлурги больше не были связаны ограничениями ручного труда; теперь они могли использовать мощь машин для воплощения своих замыслов в жизнь.

Но, пожалуй, самый значительный скачок вперед произошел с появлением аддитивного производства, более известного как 3D-печать. Эта новаторская технология позволила создавать сложные геометрические фигуры слой за слоем, открывая мир возможностей как для дизайнеров, так и для инженеров. Внезапно барьеры на пути инноваций были сняты, и единственным ограничением стало наше воображение.

На протяжении всего этого пути цифровые инструменты играли решающую роль в формировании отрасли. Они позволили нам раздвинуть границы возможного, изучить новые материалы и технологии и оптимизировать производственный процесс. Но, возможно, еще более важно то, что они демократизировали металлообработку, сделав ее более доступной для людей из всех слоев общества.

Заглядывая в будущее, можно сказать, что будущее металлообработки наполнено бесконечными возможностями. Поскольку технологии продолжают развиваться быстрыми темпами, мы можем ожидать появления еще большего количества новаторских инноваций в ближайшие годы. От достижений в области материаловедения до новых технологий в аддитивном производстве - потенциал для дальнейшего роста и эволюции ошеломляет.

Но, пожалуй, самое захватывающее во всем этом то, что мы только начинаем. Поскольку мы продолжаем использовать потенциал инноваций, кто знает, какие чудеса таит в себе будущее? Одно можно сказать наверняка: цифровая эволюция в металлообработке далека от завершения, и лучшее еще впереди. Итак, приступаем к следующей главе нашего путешествия - пусть она будет еще более захватывающей, чем предыдущая.