Прецизионная обработка: Передовые технологии в металлообработке на фрезерных станках

Введение в прецизионную обработку на фрезерных станках

Понимание фрезерных станков

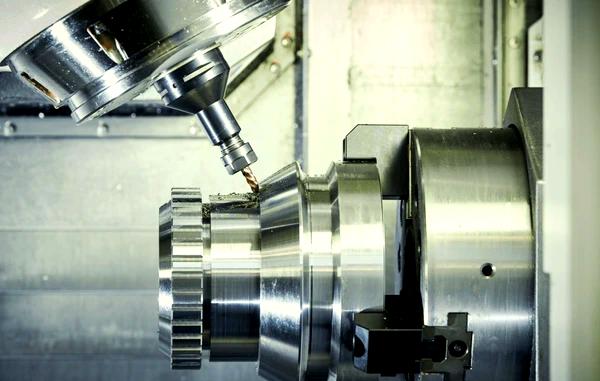

Фрезерные станки являются основой прецизионной металлообработки, обеспечивая непревзойденную точность и универсальность при преобразовании сырья в готовую продукцию. По своей сути фрезерные станки работают путем удаления материала с заготовки с помощью вращающихся режущих инструментов. Эти инструменты, известные как фрезы, различаются по форме и размеру для выполнения различных операций резки.

Существует несколько типов фрезерных станков, каждый из которых предназначен для решения конкретных задач. Вертикальные фрезерные станки, как следует из названия, имеют вертикально ориентированные шпиндели, которые обеспечивают точное вертикальное перемещение режущего инструмента. С другой стороны, горизонтально-фрезерные станки оснащены горизонтально установленными шпинделями, облегчающими горизонтальное перемещение режущего инструмента. Кроме того, существуют универсальные фрезерные станки, которые сочетают в себе функции как вертикальных, так и горизонтальных фрез, обеспечивая повышенную гибкость в эксплуатации.

Помимо этих основных отличий, фрезерные станки бывают различных размеров и конфигураций для удовлетворения различных размеров заготовок и производственных требований. От небольших настольных моделей, подходящих для любителей и небольших мастерских, до крупных промышленных станков, способных выполнять сложные задачи обработки, - фрезерный станок найдется для любого применения.

Одним из ключевых преимуществ фрезерных станков является их способность изготавливать сложные формы и замысловатые конструкции с высокой точностью. Это достигается за счет использования технологии числового программного управления (ЧПУ), которая позволяет автоматически управлять процессом обработки. С помощью фрезерных станков с ЧПУ операторы могут программировать точные траектории движения инструмента и параметры обработки, обеспечивая стабильные и точные результаты при минимальном вмешательстве человека.

В дополнение к традиционным операциям металлообработки, таким как фрезерование, сверление и растачивание, современные фрезерные станки могут также выполнять сложные задачи, такие как контурная обработка, гравировка и фрезерование резьбы. Эта универсальность делает их незаменимыми инструментами в самых разных отраслях промышленности - от аэрокосмической и автомобильной до электроники и производства медицинских приборов.

Понимание возможностей и ограничений фрезерных станков имеет важное значение для достижения оптимальных результатов в проектах по металлообработке. Овладевая основами работы на фрезерных станках и используя передовые технологии, мастера и инженеры могут открыть целый мир возможностей в области точной обработки. Будь то создание прототипов, изготовление деталей на заказ или массовое производство компонентов, фрезерные станки обеспечивают точность, эффективность и надежность, необходимые для воплощения идей в жизнь в мире металлообработки.

Важность точности в металлообработке

Точность в металлообработке - основа совершенства изготовления, гарантирующая соответствие готового изделия строгим стандартам. Достижение желаемых размеров и поддержание качества зависят от точности, заложенной в производственном процессе. При изготовлении сложных металлических деталей важен каждый миллиметр, и точность становится первостепенной. Представьте себе сценарий, в котором один-единственный просчет приводит к неподходящей детали в сложной системе оборудования - это может поставить под угрозу всю функциональность устройства. Здесь точность в металлообработке выступает в качестве невоспетого героя, незаметно направляя курс на бесшовную интеграцию и оптимальную производительность.

Войдите в мир фрезерных станков - невоспетых чемпионов в области точной обработки металлов. Эти мощные станки играют ключевую роль в мире, ориентированном на точность, позволяя мастерам обрабатывать металл с хирургической точностью. Фрезерные станки используют вращающиеся фрезы для удаления материала с заготовки, что позволяет создавать сложные формы и точные размеры. Представьте себе, как машинист тщательно манипулирует фрезерным станком, чтобы вырезать зубчатое колесо по индивидуальному заказу, гарантируя безупречное совмещение каждого зуба со своими аналогами. Именно в эти моменты точности раскрывается истинная магия металлообработки.

Кто-то может возразить, что точность - абстрактное понятие, пока не испытаешь это на собственном опыте. Возьмем историю Алекса, опытного металлурга, который живо вспоминает проект, где точность стала залогом успеха. Получив задание создать набор взаимосвязанных компонентов для аэрокосмического проекта, Алекс обратился к фрезерному станку, чтобы выполнить сложную конструкцию. Точность фрезерного станка позволила ему добиться бесшовных взаимосвязанных соединений, способствующих общей структурной целостности самолета. Этот личный анекдот подчеркивает ощутимое влияние точности на реальные приложения.

Важность точности выходит за рамки отдельных анекдотов - она находит отклик в различных отраслях промышленности. В аэрокосмической, автомобильной и медицинской промышленности точность - это не просто роскошь, а требование, не подлежащее обсуждению. Отклонение в доли миллиметра может поставить под угрозу безопасность, функциональность или общее качество конечного продукта. Поскольку отрасли продолжают расширять границы инноваций, спрос на точность в металлообработке, которой способствуют современные фрезерные станки, как никогда высок.

Кроме того, точность в металлообработке - это не просто технический нюанс; это основа мастерства изготовления. Сочетание точности в производстве и возможностей фрезерных станков открывает дверь в мир, где металл обрабатывается с особой тщательностью. Будь то создание сложных компонентов для космической миссии или изготовление прецизионных зубчатых колес для высокопроизводительного транспортного средства, важность точности в металлообработке проявляется в каждой тонко отточенной кромке и идеально выверенных размерах, определяя будущее передовых технологий в этой области.

Передовые технологии на фрезерных станках

Высокоскоростная механическая обработка (HSM)

Высокоскоростная механическая обработка (HSM) подобна Ferrari в металлообработке. Все дело в том, чтобы выполнять работу быстрее, плавнее и с лучшими результатами. Но что именно такое HSM?

По своей сути, HSM - это технология, используемая на фрезерных станках для повышения скорости и точности. Представьте, что ваш обычный фрезерный станок работает на стероидах, прорезая металл с молниеносной скоростью и предельной точностью. Вот что такое HSM.

Принципы, лежащие в основе HSM, довольно просты. Все дело в максимальной эффективности и качестве поверхности. Считайте это святым граалем металлообработки - сокращение сроков изготовления и более гладкая отделка.

Одним из самых больших преимуществ HSM является его способность сокращать время производства. При использовании традиционных методов обработки вы могли бы потратить часы на фрезерование одной детали. Но с помощью HSM вы можете значительно сократить это время, иногда даже вдвое или более.

Но дело не только в скорости. HSM также обеспечивает превосходное качество поверхности. Это означает меньшее количество дефектов, более гладкую отделку и в целом более привлекательный внешний вид деталей. А когда дело доходит до точной обработки, важна каждая мелочь.

Итак, где вы можете применить HSM? Возможности безграничны. Работаете ли вы в аэрокосмической, автомобильной или любой другой отрасли, где требуются прецизионные металлические детали, HSM может вывести вашу механическую обработку на новый уровень.

От изготовления сложных компонентов двигателя до изготовления высокопроизводительных деталей самолетов, HSM - это метод, позволяющий выполнять работу правильно и быстро. Так что, если вы хотите усовершенствовать свои навыки в металлообработке, самое время запрыгнуть на поезд HSM и испытать острые ощущения от высокоскоростной обработки на себе.

Автоматизированное проектирование (CAD) и автоматизированное производство (CAM)

В мире точного производства и металлообработки два важнейших инструмента произвели революцию в отрасли: автоматизированное проектирование (CAD) и автоматизированное производство (CAM). Давайте рассмотрим, как эти технологии, будучи интегрированными с фрезерными станками, поднимают мастерство на новый уровень.

Программное обеспечение CAD/CAM подобно мозгу, стоящему за работой фрезерных станков. Именно благодаря ему происходит волшебство. Благодаря плавной интеграции CAD/CAM с фрезерными станками повышается точность и универсальность. Представьте, что у вас есть возможность проектировать сложные детали на вашем компьютере, а затем без особых усилий воплощать эти проекты в точные физические объекты с помощью вашего фрезерного станка. В этом сила интеграции CAD/CAM.

Оптимизация проектирования - вот где CAD/CAM действительно блистает. С помощью этого программного обеспечения мастера могут точно настроить каждый аспект своих проектов для достижения оптимальной производительности и экономичности. Будь то сокращение отходов материалов, улучшение целостности конструкции или повышение эстетичности, CAD/CAM позволяет точно контролировать каждую деталь. Это означает, что конечный продукт не только великолепно выглядит, но и безупречно функционирует.

Одним из ключевых преимуществ интеграции CAD/CAM с фрезерными станками является автоматизация. Задачи, которые когда-то требовали ручного труда и кропотливого внимания к деталям, теперь могут быть автоматизированы одним нажатием кнопки. Это не только ускоряет производственный процесс, но и снижает вероятность человеческой ошибки, что приводит к повышению качества конечной продукции.

Кроме того, программное обеспечение CAD/CAM открывает целый мир возможностей для кастомизации. Независимо от того, создаете ли вы уникальные изделия или массово производите идентичные детали, CAD/CAM позволяет легко настроить их в соответствии с вашими точными спецификациями. Такой уровень гибкости гарантирует, что ваши творения выделятся из толпы.

Помимо кастомизации, CAD/CAM также облегчает совместную работу. Благодаря облачному программному обеспечению и инструментам совместной работы в режиме реального времени команды могут беспрепятственно работать вместе независимо от их физического местоположения. Это означает, что идеями можно делиться, совершенствовать и внедрять быстрее, чем когда-либо прежде, что приводит к большим инновациям и творчеству.

Кроме того, интеграция CAD/CAM с фрезерными станками упрощает весь производственный процесс. От проектирования до производства все взаимосвязано и оптимизировано для повышения эффективности. Это не только экономит время и деньги, но и позволяет мастерам сосредоточиться на том, что у них получается лучше всего: создавать удивительные вещи.

Кроме того, интеграция CAD/CAM с фрезерными станками кардинально меняет правила прецизионного производства и металлообработки. Используя возможности этих технологий, мастера могут создавать сложные конструкции, оптимизировать производственные процессы и воплощать свои идеи в жизнь с непревзойденной точностью и эффективностью. Итак, если вы хотите поднять свое мастерство на новый уровень, пришло время воспользоваться интеграцией CAD/CAM.

Формирование и оптимизация траектории движения инструмента

Планирование траектории движения инструмента

Планирование траектории движения инструмента: Представлена прецизионная обработка

В сложном мире металлообработки на фрезерных станках планирование траектории движения инструмента играет ключевую роль, организуя балет движений, который превращает сырье в шедевры тонкой работы. Итак, что же такое планирование траектории движения инструмента и почему оно оказывает такое влияние в области прецизионной обработки?

Определение и значение:

Планирование траектории движения инструмента, по своей сути, является стратегической хореографией движений фрезерного станка в процессе изготовления. Это похоже на дирижера, управляющего оркестром, который следит за тем, чтобы каждая нота была сыграна точно для создания гармоничного результата. В мире механической обработки это означает определение маршрута, по которому будет двигаться режущий инструмент для придания формы и доводки заготовки. Это тщательное планирование не просто для показухи; это основа оптимизации операций механической обработки для повышения эффективности и точности.

Представьте себе мастера, лепящего статую - важен каждый ход стамески. Аналогично, при планировании траектории движения инструмента каждое движение инструмента фрезерного станка заранее продумано, рассчитано таким образом, чтобы максимизировать эффективность и свести к минимуму ошибки. Такая точность - это не просто демонстрация технического мастерства; это обеспечение высочайшего качества и точное соответствие техническим требованиям.

Факторы, влияющие на траекторию движения инструмента:

Теперь давайте углубимся в детали того, что влияет на процесс планирования траектории движения инструмента. Представьте себе это как закулисный хаос, который формирует конечную производительность. Одним из важнейших факторов является скорость резания, определяющая, насколько быстро инструмент перемещается по материалу. Слишком быстро - и вы рискуете повредить инструмент или заготовку; слишком медленно - и эффективность резко падает.

Еще одним закулисным фактором является скорость подачи, определяющая, насколько быстро инструмент перемещается по поверхности заготовки. Балансировка этой скорости - деликатный танец: слишком агрессивный, и вы рискуете поставить под угрозу точность; слишком консервативный, и вы теряете драгоценное время.

Глубина резания, третий фактор, определяет, насколько глубоко инструмент врезается в материал при каждом проходе. Это игра в поиск идеального места - слишком мелко, и вы неоправданно увеличиваете время обработки; слишком глубоко, и вы рискуете перегрузить инструмент.

Рассматривайте эти факторы как сигналы дирижера, каждый из которых вносит свой вклад в симфонию планирования траектории движения инструмента. Взаимодействие скорости резания, подачи и глубины пропила представляет собой сложный танец, который при правильной организации приводит к безупречному исполнению на этапе металлообработки.

В мире точной обработки планирование траектории движения инструмента занимает центральное место, превращая обыденное в экстраординарное. Благодаря тщательной постановке и тщательному учету влияющих факторов, это секретный соус, который гарантирует, что производительность каждого фрезерного станка будет шедевром в металле.

Адаптивная обработка

Когда дело доходит до точной обработки металла на фрезерных станках, ключевым моментом является освоение процесса формирования траектории движения инструмента и оптимизации. Одной из передовых технологий, создающих волну в этой области, является адаптивная механическая обработка.

Адаптивные технологии обработки революционизируют способ фрезерования. Возьмем, к примеру, трохоидальное фрезерование. Эта стратегия предусматривает фрезерование по ряду круговых траекторий, что обеспечивает непрерывное зацепление инструмента и снижает накопление тепла. Результат? Более длительный срок службы инструмента и более гладкая обработка поверхности.

Динамическое фрезерование - еще одно новшество. Здесь инструмент регулирует параметры резания в зависимости от условий реального времени. При работе с различными материалами или глубинами он адаптируется, оптимизируя скорость и подачу для достижения максимальной эффективности.

Эти методы - не просто модные словечки; они имеют ощутимые преимущества. Продлевая срок службы инструмента и улучшая чистоту поверхности, производители экономят деньги на замене инструмента и производят детали более высокого качества.

Но дело не только в технологиях, но и в системах, стоящих за ними. Адаптивные системы управления играют решающую роль в обеспечении бесперебойной работы этих стратегий обработки.

Эти системы отслеживают различные факторы в режиме реального времени, такие как износ инструмента, твердость материала и вибрация станка. Вооружившись этими данными, они за доли секунды вносят коррективы в процесс обработки, обеспечивая оптимальную производительность.

Представьте, что у вас есть виртуальный ассистент для вашего фрезерного станка, который постоянно анализирует и выполняет тонкую настройку для достижения наилучших результатов.

Адаптивные системы управления не являются универсальными; они адаптированы к конкретным областям применения и станкам. Будь то небольшой фрезерный станок с ЧПУ или крупный промышленный обрабатывающий центр, существует система, разработанная таким образом, чтобы максимально использовать ее возможности.

Прелесть адаптивной обработки в ее универсальности. Это не только для высококлассной аэрокосмической или автомобильной промышленности; это может принести пользу любому, кто работает с металлом.

От небольших мастерских до крупных производственных предприятий адаптивная механическая обработка выравнивает условия игры, позволяя предприятиям любого размера конкурировать на самом высоком уровне.

Но, пожалуй, самым захватывающим аспектом адаптивной обработки является ее инновационный потенциал. По мере развития технологий будут развиваться и эти методы и системы, расширяя границы возможного в прецизионной металлообработке.

Итак, являетесь ли вы опытным машинистом или только начинаете осваивать мир фрезерования, адаптивная обработка - это тенденция, за которой стоит следить. Речь идет не только о резке металла; речь идет о передовых технологиях, определяющих будущее производства.

Улучшение качества поверхности

Чистовые операции

Чистовая обработка поверхности играет решающую роль в мире точной обработки, особенно при обработке металлов на фрезерных станках. Дело не только в эстетике; это существенно влияет на качество продукции и производительность. Представьте себе гладкую, безупречную поверхность по сравнению с поверхностью, усеянной дефектами - разница очевидна.

Когда дело доходит до точной обработки, даже малейшее несовершенство может повлиять на функциональность и долговечность изделия. Вот почему достижение правильной отделки поверхности имеет первостепенное значение. Это не просто вопрос эстетики; речь идет о функциональности, долговечности и общем качестве.

Одной из основных причин, по которой так важна чистота поверхности, является ее прямое влияние на эксплуатационные характеристики. Гладкие поверхности уменьшают трение, что может повысить эффективность движущихся деталей и уменьшить износ с течением времени. В таких отраслях, как автомобилестроение и аэрокосмическая промышленность, где производительность и надежность не подлежат обсуждению, чистовая обработка поверхности может улучшить качество изделия.

Но добиться идеальной отделки поверхности не всегда легко. Это требует тщательного рассмотрения используемых материалов, процесса обработки и желаемого результата. Именно здесь вступают в игру отделочные операции.

Методы финишной обработки включают в себя широкий спектр методов, каждый из которых предназначен для достижения конкретных результатов. Одним из популярных методов является контурная обработка, которая предполагает точное придание поверхности формы в соответствии с размерами и геометрическими требованиями. Это может быть особенно полезно для создания сложных дизайнов или обеспечения бесшовного соединения деталей.

Другой распространенной техникой является полировка, которая включает в себя сглаживание поверхности для удаления любых шероховатостей или дефектов. Полировка может производиться с использованием абразивных материалов или специализированного оборудования, в зависимости от желаемой отделки и обрабатываемого материала.

В дополнение к контурной обработке и полировке существует множество других доступных методов отделки, каждый из которых обладает своими уникальными преимуществами и областями применения. К ним относятся, среди прочего, шлифовка, хонингование, притирка и полировка. Главное - выбрать правильную технику для выполнения работы, принимая во внимание такие факторы, как материал, желаемая отделка и возможности механической обработки.

Кроме того, улучшение качества поверхности - это нечто большее, чем просто придание изделиям привлекательного внешнего вида. Речь идет о том, чтобы обеспечить их наилучшие эксплуатационные характеристики, соответствующие самым высоким стандартам качества и надежности. Используя передовые технологии отделки, мастера прецизионной обработки могут каждый раз добиваться идеальной отделки поверхности, гарантируя, что их продукция будет выделяться на конкурентном рынке.

Рекомендации по оснастке

Когда дело доходит до достижения идеальной отделки поверхности при точной обработке на фрезерных станках, решающую роль играют параметры оснастки. Правильный выбор инструментов для финишной обработки важен для достижения желаемого результата.

Выбор инструмента для чистовой обработки зависит от нескольких ключевых критериев. Прежде всего, это материал самого инструмента. Твердосплавные инструменты обычно предпочтительнее для чистовой обработки из-за их твердости и долговечности, что обеспечивает более длительный срок службы инструмента и лучшую отделку поверхности. Также можно использовать инструменты из быстрорежущей стали (HSS), особенно для более мягких материалов, но они могут быстрее изнашиваться.

Другим важным фактором при выборе инструмента является геометрия. Чистовые инструменты обычно имеют более острую режущую кромку и более определенную геометрию для получения более тонкой отделки поверхности. Сюда входят такие параметры, как угол наклона, зазор и радиус кромки, которые влияют на режущее действие и качество поверхности.

Покрытия на чистовых инструментах также могут существенно влиять на производительность. Покрытия из нитрида титана (TiN), карбонитрида титана (TiCN) и алмазоподобного углерода (DLC) обычно используются для уменьшения трения, увеличения срока службы инструмента и улучшения качества обработки поверхности. Выбор правильного покрытия зависит от таких факторов, как обрабатываемый материал и желаемая чистота поверхности.

Оптимизация параметров обработки является еще одним важным аспектом достижения желаемой чистовой обработки поверхности. Это включает в себя точную настройку таких параметров, как скорость резания, скорость подачи и глубина резания, чтобы обеспечить правильный баланс между скоростью удаления материала и качеством поверхности.

Скорость резания относится к скорости, с которой режущий инструмент перемещается по поверхности заготовки. Более высокие скорости резания могут привести к улучшению качества обработки поверхности, но они должны быть сбалансированы с учетом таких факторов, как износ инструмента и выделение тепла.

Скорость подачи, или скорость, с которой режущий инструмент входит в заготовку, также влияет на чистоту поверхности. Более низкая скорость подачи может привести к более гладкой обработке поверхности за счет уменьшения дребезжания инструмента и вибрации.

Глубина резания, или толщина материала, удаляемого при каждом проходе режущего инструмента, является еще одним параметром, который необходимо оптимизировать. Чистовые операции обычно предполагают малую глубину резания для минимизации отклонения инструмента и достижения более тонкой отделки поверхности.

Балансировка этих параметров обработки требует тщательного экспериментирования и настройки. Важно учитывать конкретные характеристики обрабатываемого материала, а также желаемую чистоту поверхности и производственные требования.

Кроме того, достижение идеальной отделки поверхности при точной обработке на фрезерных станках требует тщательного учета оснастки и параметров механической обработки. Выбирая правильные инструменты и оптимизируя параметры резания, мастера могут добиться исключительной отделки поверхности, соответствующей их строгим стандартам.

Автоматизация и интеграция в индустрию 4.0

Роль автоматизации в прецизионном производстве

В современном мире металлообработки автоматизация играет решающую роль в революционизировании прецизионного производства. Благодаря плавной интеграции со стандартами индустрии 4.0 автоматизация поднимает процессы металлообработки на новые высоты, особенно на фрезерных станках.

Автоматизация дает множество преимуществ, что делает ее незаменимым инструментом в области металлообработки. Одним из ключевых преимуществ является повышение производительности. Благодаря автоматизации задачи, которые обычно требуют значительного ручного труда, теперь могут выполняться быстро и эффективно. Это не только ускоряет общий производственный процесс, но и позволяет производителям с легкостью укладываться в сжатые сроки.

Согласованность - еще одно существенное преимущество автоматизации. Человеческая ошибка неизбежна, но при использовании автоматизированных систем вероятность ошибки значительно снижается. Каждый производимый компонент соответствует одним и тем же точным стандартам, что обеспечивает единообразие по всем направлениям. Такая согласованность имеет первостепенное значение в отраслях промышленности, где даже малейшее отклонение может привести к дорогостоящим дефектам или неисправностям.

Автоматизированные фрезерные системы представляют собой вершину прецизионного производства в металлообработке. Эти передовые системы оснащены передовыми технологиями, которые позволяют им выполнять сложные задачи с непревзойденной точностью. Автоматизированные фрезерные системы могут с легкостью выполнять широкий спектр операций механической обработки - от сложной геометрии до тонкой отделки поверхности.

Одним из наиболее заметных достижений в автоматизированных системах фрезерования является интеграция технологии числового программного управления (ЧПУ). Системы ЧПУ позволяют операторам с высокой точностью программировать сложные последовательности обработки, устраняя необходимость в ручном вмешательстве. Это не только упрощает производственный процесс, но и снижает риск ошибок, связанных с ручным управлением.

Кроме того, автоматизированные фрезерные системы оснащены сложными датчиками и устройствами мониторинга, которые непрерывно оценивают условия обработки в режиме реального времени. Это позволяет системе вносить коррективы ‘на лету’ для обеспечения оптимальной производительности и поддержания стандартов качества на протяжении всего производственного цикла.

Более того, автоматизация фрезерных станков повышает безопасность на рабочем месте. Сводя к минимуму непосредственное участие человека в потенциально опасных работах, автоматизированные системы помогают снизить риск несчастных случаев и травм. Это не только гарантирует благополучие работников, но и снижает ответственность производителей.

Кроме того, автоматизация революционизирует прецизионное производство в металлообработке, особенно на фрезерных станках. Благодаря своей способности повышать производительность, обеспечивать согласованность и повышать безопасность автоматизация становится незаменимым инструментом для производителей, стремящихся оставаться конкурентоспособными в современной быстро меняющейся отрасли. Автоматизированные фрезерные системы представляют собой вершину точности и эффективности, предлагая непревзойденные возможности, которые меняют наш подход к процессам металлообработки.

Технологии индустрии 4.0

В мире металлообработки точность имеет первостепенное значение. Но по мере развития технологий меняются и наши методы. Внедряйте технологии индустрии 4.0, изменяя ландшафт металлообработки с помощью их передовых возможностей.

Цифровизация в металлообработке: Представьте мир, где каждое оборудование в вашей мастерской подключено к сети и обменивается данными в режиме реального времени. В этом сила цифровизации в металлообработке, ставшей возможной благодаря технологиям Индустрии 4.0, таким как Интернет вещей (IoT) и аналитика данных.

Информация в режиме реального времени: С помощью датчиков интернета вещей, встроенных в фрезерные станки, вы можете собирать данные о каждом аспекте процесса обработки, от температуры и вибрации до износа инструмента. Этот объем информации позволяет в режиме реального времени анализировать производительность станка, позволяя операторам вносить коррективы ‘на лету’ для достижения оптимальных результатов.

Прогнозируемое техническое обслуживание: Одним из наиболее важных аспектов индустрии 4.0 в металлообработке является прогнозируемое техническое обслуживание. Анализируя данные датчиков и исторические записи технического обслуживания, алгоритмы искусственного интеллекта могут предсказать, когда машина может выйти из строя, и запланировать техническое обслуживание до того, как это произойдет. Такой проактивный подход сводит к минимуму время простоя и максимизирует производительность, экономя как время, так и деньги в долгосрочной перспективе.

Интеллектуальное производство: Индустрия 4.0 - это не просто отдельные машины; это взаимосвязанные системы, работающие без сбоев. Интеллектуальное производство выводит эту концепцию на новый уровень, интегрируя данные из различных источников по всей производственной линии. От проектирования и планирования до производства и поставки - каждый шаг оптимизирован для обеспечения эффективности и качества.

Усиленный контроль качества: При точной обработке даже малейшее отклонение может иметь серьезные последствия. Вот почему технологии индустрии 4.0 уделяют большое внимание контролю качества. Алгоритмы на базе искусственного интеллекта могут анализировать данные с датчиков для обнаружения дефектов в режиме реального времени, гарантируя, что каждое изделие соответствует самым высоким стандартам качества.

Повышение эффективности: Благодаря оптимизации процессов и сокращению отходов технологии индустрии 4.0 делают металлообработку более эффективной, чем когда-либо прежде. Автоматизированные рабочие процессы, управляемые алгоритмами искусственного интеллекта, оптимизируют производственные графики, сводят к минимуму время простоя и максимизируют производительность. Результат? Более быстрые сроки выполнения работ и более низкие затраты как для производителей, так и для заказчиков.

Расширение прав и возможностей работников: Вопреки распространенному мнению, Индустрия 4.0 заключается не в замене людей машинами; речь идет о расширении прав и возможностей работников с помощью инструментов, которые расширяют их возможности. Имея под рукой данные в режиме реального времени, операторы могут принимать более обоснованные решения, более эффективно устранять неполадки и вносить свой вклад в инициативы по постоянному совершенствованию.

Кроме того, интеграция технологий индустрии 4.0 в прецизионное производство, особенно в металлообработку на фрезерных станках, революционизирует отрасль. От цифровизации и анализа данных в режиме реального времени до интеллектуального производства и усиленного контроля качества - эти передовые технологии повышают эффективность, повышают качество и расширяют возможности работников, как никогда раньше. Поскольку технологии продолжают развиваться, возможности для инноваций в металлообработке безграничны.