Революция в металлообработке: появление умных фабрик

Эволюция металлообработки

Металлообработка, древнее ремесло, сформировавшее цивилизации, с годами претерпело замечательную эволюцию. На заре своего развития ремесленники полагались на традиционные методы, передаваемые из поколения в поколение, когда умелые руки тщательно обрабатывали металл для создания функциональных и декоративных изделий. Лязг молотков и шипение расплавленного металла определяли ландшафт металлообработки.

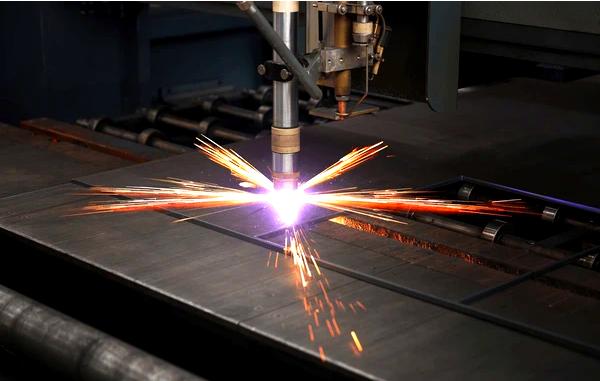

По мере роста отраслей промышленности спрос на эффективность стимулировал внедрение автоматизации в процессы металлообработки. Это ознаменовало значительный отход от кустарного подхода, поскольку машины заняли центральное место в ковке, резке и придании формы металлу. Хотя автоматизация повысила производительность, она также открыла новую эру вызовов и возможностей.

Перенесемся в настоящее, и мы станем свидетелями преобразующего воздействия технологий с появлением ‘умных’ фабрик. Эти инновационные производственные среды используют возможности искусственного интеллекта, робототехники и Интернета вещей (IoT), чтобы революционизировать каждый аспект металлообработки. ‘Умные фабрики’ - это не просто автоматизированные предприятия; это интеллектуальные экосистемы, которые легко интегрируют данные и возможности подключения.

Переход от традиционных методов к автоматизации, а теперь и к ‘умным фабрикам’ означает путь к адаптации и прогрессу в области металлообработки. Традиционное мастерство заложило основу, автоматизация повысила эффективность, а ‘умные фабрики’ теперь переосмысливают саму суть производства.

Традиционные методы, хотя и уходят корнями в наследие, были ограничены человеческими возможностями и временными ограничениями. Внедрение автоматизации устранило эти ограничения, обеспечив массовое производство и точность. Однако настоящим изменением правил игры стало появление интеллектуальных фабрик, где машины не только выполняют задачи, но и учатся, общаются и адаптируются в режиме реального времени.

Интеллектуальные фабрики обеспечивают беспрецедентный уровень подключения, позволяя машинам обмениваться информацией и коллективно принимать решения. Аналитические данные, полученные в результате этих взаимосвязанных процессов, позволяют производителям оптимизировать производство, сократить время простоя и повысить общее качество. Речь идет не просто о производстве большего объема, речь идет о производстве более разумном.

В нашу эпоху умных заводов металлообработка больше не является статичным процессом, а представляет собой динамичную, отзывчивую экосистему. По мере того как отрасли продолжают осваивать эти технологические достижения, эволюция металлообработки выходит за привычные границы, прокладывая путь в будущее, где инновации будут не просто целью, но неотъемлемой характеристикой отрасли. Стук молотков, возможно, и затих, но в век умных фабрик резонанс прогресса в металлообработке звучит громче, чем когда-либо.

Определение интеллектуальных заводов

Умные заводы меняют правила игры в металлообработке, выводя инновации на передний план производства. По своей сути, эти предприятия ориентированы на эффективность, подключение и интеллектуальность. Представьте себе это: завод, где машины взаимодействуют друг с другом, анализируют данные в режиме реального времени и принимают решения автономно. В этом суть ‘умной фабрики’. Одним из ключевых ингредиентов в этом рецепте успеха является интеграция Интернета вещей (IoT). Подключая машины, датчики и устройства, IoT обеспечивает бесперебойную связь и обмен данными на протяжении всего производственного процесса. Возьмем, к примеру, цех металлообработки, где датчики, встроенные в оборудование, отслеживают такие факторы, как температура, давление и производительность.

Эти датчики передают данные в центральную систему, предоставляя информацию, которая помогает оптимизировать работу и предотвращать поломки до их возникновения.

Но подождите, это еще не все. Введите искусственный интеллект (ИИ). На интеллектуальных фабриках ИИ играет решающую роль в принятии решений, прогнозном обслуживании и оптимизации процессов. Представьте себе сценарий, в котором алгоритмы искусственного интеллекта анализируют огромные объемы данных для выявления закономерностей, прогнозирования отказов оборудования и даже предлагают улучшения производственных процессов. Это не просто научная фантастика - это происходит прямо сейчас на предприятиях металлообработки по всему миру. Рассмотрим случай с производителем, который внедрил на своем штамповочном заводе прогнозирующее техническое обслуживание, управляемое искусственным интеллектом. Используя искусственный интеллект для мониторинга работоспособности и производительности машин, они сократили время простоя на 30% и снизили затраты на техническое обслуживание на целых 25%.

Оптимизация - это название игры на умных фабриках. Каждый аспект производственного процесса отлажен для достижения максимальной эффективности и продуктивности. Будь то минимизация отходов, снижение энергопотребления или оптимизация рабочих процессов, оптимизация лежит в основе того, что делает эти фабрики умными. Представьте себе обрабатывающий центр с ЧПУ, где алгоритмы искусственного интеллекта непрерывно корректируют параметры резания на основе обратной связи с датчиками в режиме реального времени. Такая динамическая оптимизация не только повышает точность обработки, но и продлевает срок службы инструмента и сокращает потери материала. Это беспроигрышная ситуация для производителей, клиентов и окружающей среды.

Но, пожалуй, самым захватывающим аспектом интеллектуальных фабрик является их потенциал революционизировать наше представление о производстве. Прошли времена жестких, негибких производственных линий. Их место занимают гибкие, адаптируемые экосистемы, где машины учатся на опыте, приспосабливаются к изменяющимся условиям и постоянно совершенствуются с течением времени. Это прекрасный новый мир металлообработки, где инновации не знают границ, а будущее выглядит ярче, чем когда-либо прежде. Добро пожаловать в эру умных заводов.

Роль Интернета вещей в металлообработке

Мониторинг и отслеживание изменений

В современном мире металлообработки интеграция технологий Интернета вещей превращает традиционные заводы в интеллектуальные, взаимосвязанные центры эффективности. Сбор данных в режиме реального времени лежит в основе этой революции, позволяя производителям контролировать каждый аспект своей деятельности с беспрецедентной ясностью и точностью. Представьте себе сценарий, в котором машины непрерывно сообщают о своем статусе, предоставляя информацию о показателях производительности, темпах производства и потенциальных узких местах. Такой уровень наглядности позволяет оперативно принимать решения и проактивно решать проблемы, что в конечном итоге приводит к оптимизации производственных процессов и сокращению времени простоя.

Отслеживание активов - еще одно изменение правил игры в области металлообработки. Благодаря датчикам с поддержкой Интернета вещей, встроенным в оборудование и инструменты, производители могут легко находить, контролировать и управлять своими активами по всему производственному цеху. Прошли те времена, когда приходилось повсюду искать этот труднодоступный инструмент или бороться с устаревшими системами управления запасами. Теперь, с помощью нескольких щелчков мыши, руководители могут точно определить местоположение любого актива, отслеживать историю его использования и даже планировать задачи технического обслуживания для обеспечения оптимальной производительности.

Одним из наиболее существенных преимуществ Интернета вещей в металлообработке является прогнозируемое техническое обслуживание. Анализируя данные, полученные от датчиков и оборудования, производители могут предвидеть потенциальные отказы оборудования до того, как они произойдут. Такой упреждающий подход не только сводит к минимуму незапланированные простои, но и продлевает срок службы ценных активов, экономя время и деньги в долгосрочной перспективе. Представьте ситуацию, когда датчик обнаруживает небольшое отклонение в характере вибрации машины, вызывая отправку техникам предупреждения о техническом обслуживании. Благодаря такому раннему предупреждению предотвращается потенциальная поломка, обеспечивается бесперебойная работа производства и предотвращается дорогостоящий ремонт.

Личные истории профессионалов отрасли подчеркивают влияние Интернета вещей на металлообработку. Возьмем, к примеру, опытного машиниста, который вспоминает бесчисленные часы, потраченные на устранение неполадок оборудования на лету. С внедрением технологии Интернета вещей на своем заводе он теперь наслаждается вновь обретенным душевным спокойствием, зная, что потенциальные проблемы выявляются до того, как они обострятся. Аналогичным образом, менеджер завода рассказывает о том, как отслеживание активов произвело революцию в процессе управления запасами, оптимизировав операции и сократив количество отходов.

Кроме того, роль Интернета вещей в металлообработке трудно переоценить. От сбора данных в режиме реального времени до отслеживания активов и прогнозного технического обслуживания - эти технологии обеспечивают беспрецедентную эффективность и производительность на интеллектуальных заводах по всему миру. Используя эти достижения, производители могут идти на опережение, поставляя высококачественную продукцию со скоростью и точностью, минимизируя затраты и максимизируя прибыльность.

Подключение и интероперабельность

В мире металлообработки появление ‘умных’ фабрик меняет способы выполнения работ. Одним из ключевых факторов, стоящих за этой революцией, является бесперебойное подключение и интероперабельность, обеспечиваемые Интернетом вещей (IoT). Давайте углубимся в то, как эти технологии меняют ландшафт.

Взаимодействие между машинами лежит в основе интеллектуальных фабрик. Это похоже на наличие языка, на котором говорят все машины, что позволяет им сотрудничать и координировать задачи без вмешательства человека. Это означает более плавную работу, повышенную эффективность и меньшее количество ошибок на производственной линии.

Интеграция с ERP-системами выводит работу на новый уровень. Связывая данные Интернета вещей с системами планирования ресурсов предприятия (ERP), предприятия получают информацию о своей деятельности в режиме реального времени. Эта интеграция позволяет лучше принимать решения, распределять ресурсы и в целом оптимизировать процессы.

Благодаря IoT в металлообработке видимость цепочки поставок становится кристально чистой. Каждый этап - от сырья до готовой продукции - можно отслеживать в режиме реального времени. Это не только повышает прозрачность, но и позволяет проактивно управлять запасами, производственными графиками и сроками доставки.

Но преимущества на этом не заканчиваются. Благодаря датчикам и устройствам с поддержкой Интернета вещей, разбросанным по всему производственному цеху, прогнозируемое техническое обслуживание становится реальностью. Эти датчики могут обнаруживать признаки износа, предупреждая бригады технического обслуживания до того, как произойдет отказ оборудования. Такой упреждающий подход сводит к минимуму время простоя, снижает затраты на техническое обслуживание и продлевает срок службы оборудования.

Безопасность также значительно повышается на интеллектуальных фабриках. Технологии Интернета вещей могут отслеживать условия окружающей среды, обнаруживать опасности и даже предоставлять оповещения в режиме реального времени в случае чрезвычайных ситуаций. Это обеспечивает более безопасную рабочую среду для сотрудников, а также сводит к минимуму риск несчастных случаев и дорогостоящих сбоев в работе.

Кроме того, аналитика, основанная на IoT, дает ценную информацию о показателях производительности, контроле качества и энергопотреблении. Используя эти данные, металлообрабатывающие компании могут точно настраивать свои процессы, определять области для улучшения и, в конечном счете, повышать эффективность и прибыльность.

Подводя итог, можно сказать, что подключение и интероперабельность являются основой революции Интернета вещей в металлообработке. От облегчения взаимодействия между машинами до интеграции с ERP-системами и обеспечения наглядности цепочки поставок - эти технологии коренным образом меняют отрасль. Благодаря более интеллектуальным фабрикам предприятия могут выйти на новый уровень производительности, результативности и инноваций.

Использование искусственного интеллекта

Прогнозная аналитика

В области металлообработки интеграция искусственного интеллекта привела к появлению ‘умных’ фабрик, трансформирующих традиционные производственные процессы. В основе этой революции лежит прогностическая аналитика - мощный инструмент, позволяющий производителям предвидеть будущие события и оптимизировать операции.

Алгоритмы машинного обучения играют решающую роль в прогнозной аналитике, позволяя интеллектуальным фабрикам анализировать огромные объемы данных и выявлять закономерности, которые аналитики-люди могли бы упустить из виду. Эти алгоритмы извлекают уроки из исторических данных, чтобы делать прогнозы о сбоях оборудования, узких местах производства и других критических факторах, обеспечивая проактивное техническое обслуживание и распределение ресурсов.

Одним из ключевых применений прогностической аналитики в металлообработке является прогнозирование спроса. Анализируя прошлые данные о продажах, тенденции рынка и другие важные факторы, производители могут точно прогнозировать будущий спрос на свою продукцию. Это понимание позволяет им корректировать производственные графики, уровни запасов и логистику цепочки поставок для эффективного удовлетворения потребительского спроса.

Контроль качества - еще одна область, в которой в металлообработке применяется прогностическая аналитика. Анализируя данные с датчиков, камер и других устройств мониторинга, производители могут выявлять потенциальные дефекты или отклонения от желаемых спецификаций в режиме реального времени. Это позволяет им принимать корректирующие меры до возникновения дефектов, гарантируя, что на рынок поступят только высококачественные продукты.

Кроме того, прогнозная аналитика может помочь оптимизировать производственные процессы, выявляя недостатки и рекомендуя улучшения. Анализируя данные о производительности оборудования, энергопотреблении и схемах рабочего процесса, производители могут определить возможности для оптимизации операций, снижения затрат и повышения общей производительности.

Таким образом, прогностическая аналитика, основанная на алгоритмах машинного обучения, революционизирует металлообработку, позволяя интеллектуальным заводам предвидеть будущие события, оптимизировать производственные процессы и обеспечивать качество продукции. Используя возможности данных и искусственного интеллекта, производители могут оставаться на шаг впереди в условиях современной конкуренции на рынке.

Автономные операции

Итак, давайте окунемся в захватывающий мир автономных операций в металлообработке! Представьте себе фабрику, где станки думают сами за себя, постоянно адаптируясь, оптимизируя и устраняя ошибки до того, как они станут проблемой. В этом заключается преимущество автономных операций, основанных на искусственном интеллекте (ИИ), в области металлообработки.

Самооптимизирующиеся производственные линии

Представьте себе это: производственная линия, которая на ходу настраивает скорость, оснастку и процессы для достижения максимальной эффективности и качества. Это именно то, что предлагают самооптимизирующиеся производственные линии. Используя алгоритмы искусственного интеллекта, эти системы анализируют огромные объемы данных в режиме реального времени, корректируя каждый аспект производственного процесса. От регулировки скорости резания до оптимизации траектории движения инструмента, эти автономные системы обеспечивают максимальную производительность на каждом этапе металлообработки.

Адаптивные процессы обработки

Прошли времена жестких настроек обработки, требующих постоянной ручной настройки. Благодаря адаптивным процессам обработки станки становятся интеллектуальными партнерами, динамично реагирующими на изменения свойств материала, износ инструмента и условия окружающей среды. Алгоритмы искусственного интеллекта контролируют операции обработки, мгновенно корректируя такие параметры, как скорость подачи, глубина резания и траектория движения инструмента, для поддержания оптимальной производительности. Будь то резкое изменение твердости материала или затупление инструмента, эти адаптивные системы гарантируют, что каждая деталь будет выполнена в точности так, как задумано, с минимальным вмешательством человека.

Обнаружение и исправление ошибок

Ошибки случаются, но в мире металлообработки они могут дорого обойтись. Именно здесь в дело вступают автономные системы обнаружения и исправления ошибок. Используя датчики на базе искусственного интеллекта и компьютерное зрение, эти системы постоянно отслеживают производственный процесс, выявляя аномалии и отклонения от нормы. Будь то неправильно отрегулированная деталь, бракованный инструмент или неисправность станка, эти системы выявляют неполадки на ранней стадии, предотвращая дорогостоящий брак и переделку. Более того, некоторые передовые системы могут даже исправлять ошибки ‘на лету’, настраивая параметры обработки или автоматически меняя инструмент, чтобы обеспечить бесперебойную работу производства.

За металлообработкой будущее.

По мере того, как мы вступаем в эпоху интеллектуальных заводов, роль автономных операций в металлообработке будет только возрастать. Используя возможности искусственного интеллекта, производители могут достичь новых уровней эффективности, качества и гибкости в своих производственных процессах. Автономные операции - от самооптимизирующихся производственных линий до адаптивных процессов обработки и систем обнаружения и исправления ошибок - революционизируют наши методы производства изделий из металла. Итак, пристегнитесь и приготовьтесь к будущему - это будет захватывающая поездка!

Повышение эффективности и продуктивности

Упрощение операций

В быстро меняющемся мире металлообработки эффективность - это все. Появление ‘умных’ фабрик произвело революцию в производстве, сделав его более рациональным, чем когда-либо прежде. На этих передовых предприятиях используются передовые технологии для оптимизации каждого аспекта производственного процесса, от приема сырья до выпуска конечного продукта. Давайте рассмотрим некоторые ключевые аспекты оптимизации операций на интеллектуальных фабриках и то, как они повышают эффективность и продуктивность.

Сокращение времени простоя кардинально меняет ситуацию в металлообрабатывающей отрасли. Традиционно неожиданные сбои оборудования или проблемы с техническим обслуживанием могут привести к полной остановке производства, что приводит к дорогостоящим задержкам и снижению производительности. Однако интеллектуальные заводы оснащены системами прогнозирования технического обслуживания, которые используют данные в режиме реального времени и алгоритмы машинного обучения, чтобы предвидеть потенциальные проблемы до их возникновения. Благодаря заблаговременному выявлению и удовлетворению потребностей в техническом обслуживании время простоя сводится к минимуму, что обеспечивает бесперебойную работу производственных линий.

Еще одним важным преимуществом рационализации операций на интеллектуальных заводах является минимизация потерь материалов. В традиционных производственных условиях неточные процессы и устаревшее оборудование часто приводят к избыточному расходу материалов и появлению брака. Однако на интеллектуальных заводах используются методы прецизионной обработки и автоматизированные системы для оптимизации использования материалов. Современные датчики и устройства контроля обеспечивают эффективное использование сырья, сокращая количество отходов и снижая производственные затраты. Кроме того, анализ данных в режиме реального времени позволяет постоянно совершенствовать технологические процессы, что еще больше сводит к минимуму потери материалов с течением времени.

Производство ‘точно в срок’ является краеугольным камнем рационализации операций на ‘умных фабриках’. Эта методология делает упор на поставку сырья и компонентов именно тогда, когда они необходимы, устраняя необходимость в чрезмерном накоплении запасов. Благодаря синхронизации производственных графиков с партнерами по цепочке поставок и внедрению гибких производственных практик умные фабрики могут быстро реагировать на меняющиеся требования рынка, сводя к минимуму избыточные запасы и связанные с ними затраты. Производство ‘точно в срок’ также повышает гибкость и оперативность реагирования, позволяя производителям с легкостью адаптироваться к непредвиденным сбоям в работе или запросам клиентов.

Кроме того, интеллектуальные фабрики используют взаимосвязанные системы и аналитические данные, основанные на данных, для оптимизации общей эффективности оборудования (OEE). Отслеживая ключевые показатели эффективности, такие как доступность, производительность и качество в режиме реального времени, производители могут быстро выявлять узкие места, неэффективность и проблемы с качеством. Такой проактивный подход позволяет осуществлять постоянные инициативы по совершенствованию, направленные на повышение производительности и качества продукции при одновременном снижении затрат. Кроме того, интеллектуальные фабрики используют возможности автоматизации и робототехники для оптимизации повторяющихся задач и высвобождения человеческих ресурсов для более эффективной деятельности.

Кроме того, рационализация операций на интеллектуальных заводах способствует повышению эффективности и производительности в металлообрабатывающей промышленности. Используя методы прогнозируемого технического обслуживания, сводя к минимуму потери материалов, внедряя методы производства ‘точно в срок’ и оптимизируя общую эффективность оборудования, производители могут оставаться конкурентоспособными на современном быстро меняющемся рынке. Использование этих передовых технологий и методологий необходимо для того, чтобы идти на опережение и соответствовать требованиям современного производства.

Гибкое производство

Представьте себе фабрику, которая работает как хорошо отлаженный механизм, постоянно адаптируясь и развиваясь в соответствии с требованиями быстро меняющегося рынка. В этом суть гибкого производства - концепции, которая революционизирует металлообрабатывающую промышленность и прокладывает путь к повышению эффективности и производительности на интеллектуальных заводах.

В основе гибкого производства лежит быстрое прототипирование. Этот процесс, меняющий правила игры, позволяет производителям быстро разрабатывать и тестировать дизайн новых продуктов, значительно сокращая время, необходимое для вывода концепции на рынок. Используя передовые технологии, такие как 3D-печать и автоматизированное проектирование (САПР), компании могут создавать прототипы за считанные дни, а не недели или месяцы. Такая гибкость не только ускоряет цикл инноваций, но и позволяет компаниям оперативно реагировать на отзывы клиентов и тенденции рынка.

Гибкое планирование производства является еще одним ключевым компонентом гибкого производства. Традиционные производственные процессы часто характеризуются жесткими производственными графиками, в которых эффективность ставится выше адаптивности. Напротив, гибкое производство использует более динамичный подход, при котором производственные графики могут корректироваться в режиме реального времени в соответствии с меняющимися приоритетами, доступностью ресурсов и спросом клиентов. Такая гибкость позволяет производителям оптимизировать свои операции, минимизировать время простоя и максимизировать пропускную способность, что в конечном итоге приводит к повышению эффективности и производительности.

Но, пожалуй, самым привлекательным аспектом гибкого производства является его способность обеспечивать масштабную кастомизацию. На современном рынке потребители все чаще ищут персонализированные продукты, отражающие их уникальные предпочтения и образ жизни. Гибкое производство позволяет компаниям удовлетворять этот спрос, предлагая настраиваемые решения без ущерба для эффективности или рентабельности затрат. Используя такие технологии, как передовая робототехника, искусственный интеллект и машинное обучение, производители могут адаптировать продукцию к индивидуальным требованиям клиентов, сохраняя при этом экономию за счет масштаба. Это не только повышает удовлетворенность клиентов, но и открывает новые источники дохода и рыночные возможности для дальновидных компаний.

По сути, гибкое производство - это больше, чем просто модное словечко, это преобразующий подход, который меняет индустрию металлообработки и обеспечивает беспрецедентный уровень эффективности, продуктивности и инноваций. Применяя быстрое прототипирование, гибкое планирование производства и масштабную кастомизацию, компании могут оставаться на шаг впереди и процветать в условиях растущей конкуренции на рынке. Поэтому, независимо от того, являетесь ли вы производителем, стремящимся оптимизировать свою деятельность, или потребителем, ищущим идеальный продукт, за ростом числа интеллектуальных фабрик, основанных на гибком производстве, стоит следить.

Повышение безопасности и устойчивости

Снижение рисков

В постоянно меняющемся ландшафте металлообработки интеграция интеллектуальных заводов открывает новую эру повышения безопасности и устойчивости. На переднем крае этой трансформации находится концепция снижения рисков, которая включает в себя различные стратегии, направленные на минимизацию потенциальных опасностей и максимизацию операционной эффективности.

Одним из ключевых компонентов снижения рисков на интеллектуальных заводах является внедрение автоматизированных протоколов безопасности. Эти протоколы предназначены для обнаружения потенциальных рисков безопасности и реагирования на них в режиме реального времени, снижая вероятность несчастных случаев и травм на производстве. Автоматизируя процедуры обеспечения безопасности, ‘умные’ заводы могут проактивно устранять риски без необходимости вмешательства человека, тем самым улучшая общие показатели безопасности.

Системы обнаружения опасностей играют ключевую роль в выявлении и смягчении потенциальных опасностей в среде металлообработки. В этих системах используются передовые технологии, такие как датчики, камеры и алгоритмы машинного обучения, для постоянного мониторинга рабочего места на предмет любых признаков опасностей или отклонений от нормы. В случае обнаружения опасности эти системы могут вызвать немедленное оповещение и принять соответствующие меры безопасности для предотвращения несчастных случаев.

Возможности удаленного управления еще больше повышают безопасность на интеллектуальных заводах, позволяя операторам управлять оборудованием и контролировать операции на расстоянии. Эта возможность особенно ценна в сценариях высокого риска, когда физическая близость к оборудованию представляет потенциальную опасность для работников. Благодаря возможностям удаленного управления операторы могут вмешиваться и вносить необходимые коррективы, не подвергая себя воздействию опасных условий, тем самым сводя к минимуму риск несчастных случаев и травм.

Интегрируя эти передовые технологии и стратегии, ‘умные заводы’ не только повышают безопасность, но и способствуют устойчивому развитию металлообрабатывающих производств. Снижая риски и предотвращая несчастные случаи, ‘умные заводы’ могут свести к минимуму время простоя, сократить потери ресурсов и оптимизировать производственные процессы, что приводит к повышению эффективности и рентабельности затрат.

Кроме того, появление ‘умных заводов’ революционизирует металлообрабатывающую промышленность, уделяя приоритетное внимание безопасности и экологичности. Благодаря внедрению автоматизированных протоколов безопасности, систем обнаружения опасностей и возможностей удаленного управления ‘умные заводы’ прокладывают путь к более безопасному, эффективному и экологически ответственному будущему металлообработки.

экологические последствия

Умные заводы революционизируют металлообработку не только с точки зрения производительности и экономичности, но и с точки зрения их подхода к воздействию на окружающую среду. Одним из ключевых направлений деятельности этих современных производственных предприятий является внедрение энергоэффективных методов. Оптимизируя оборудование и процессы, ‘умные’ фабрики могут значительно снизить потребление энергии и, в конечном счете, уменьшить свой углеродный след.

Энергоэффективные методы включают в себя различные стратегии, такие как использование передовых датчиков для мониторинга и корректировки энергопотребления в режиме реального времени, оптимизация оборудования для работы с максимальной эффективностью и внедрение возобновляемых источников энергии, таких как солнечная энергия или энергия ветра. Эти меры не только способствуют устойчивому развитию, но и приводят к экономии затрат для завода в долгосрочной перспективе.

Помимо энергоэффективности, стратегии сокращения отходов играют решающую роль в минимизации воздействия металлообрабатывающих операций на окружающую среду. На интеллектуальных заводах используются передовые технологии, такие как прогнозное техническое обслуживание и анализ данных, для выявления неэффективности и предотвращения поломок оборудования, которые могут привести к чрезмерному образованию отходов.

Кроме того, на этих предприятиях реализуются программы утилизации, позволяющие повторно использовать материалы везде, где это возможно, сокращая количество отходов, отправляемых на свалки. Кроме того, используя передовые технологии производства, такие как аддитивное производство (3D-печать), ‘умные’ фабрики могут производить компоненты с большей точностью, сводя к минимуму отходы материалов по сравнению с традиционными методами вычитания.

Соблюдение экологических норм является еще одним важным аспектом устойчивого развития в металлообработке. Умные заводы уделяют приоритетное внимание соблюдению местных, национальных и международных экологических стандартов, чтобы гарантировать, что их деятельность соответствует требованиям или превышает их. Это включает надлежащую утилизацию опасных материалов, мониторинг выбросов и реализацию мер по снижению загрязнения.

Чтобы опережать изменения в законодательстве и отраслевых стандартах, ‘умные фабрики’ инвестируют в постоянное обучение своего персонала. Оставаясь информированными и проактивными, эти предприятия могут быстро адаптироваться к меняющимся экологическим нормам и поддерживать свою приверженность устойчивому развитию.

Кроме того, появление ‘умных’ заводов в металлообработке влечет за собой новый акцент на экологической ответственности. Благодаря энергоэффективным методам, стратегиям сокращения отходов и соблюдению нормативных требований эти предприятия не только повышают безопасность и экологичность, но и устанавливают новый стандарт экологически сознательного производства. Поскольку технологии продолжают развиваться, потенциал для дальнейших инноваций в области охраны окружающей среды в металлообрабатывающей промышленности является многообещающим.

Трансформация рабочей силы

Повышение квалификации и переподготовка персонала

В сфере металлообработки дуют ветры перемен, и они приносят с собой появление ‘умных’ фабрик. Но с этой эволюцией возникает острая потребность в адаптации рабочей силы посредством инициатив по повышению квалификации и переквалификации.

Прежде всего, давайте поговорим об обучении новым технологиям. Поскольку ‘умные’ фабрики становятся новой нормой, работники должны знакомиться с передовыми инструментами и процессами. Это означает, что необходимы комплексные программы обучения, чтобы обучить сотрудников навыкам, необходимым для эксплуатации и обслуживания современного оборудования.

Но дело не только в знании того, как работать с новейшим оборудованием; дело также в понимании данных, которые оно генерирует. Вот где особое внимание уделяется навыкам анализа данных. В век интеллектуального производства данные - король. Работники, которые могут интерпретировать и использовать эти данные, станут бесценным активом для своих компаний. Поэтому учебные программы должны включать модули по анализу данных, чтобы гарантировать, что работники смогут принимать обоснованные решения на основе информации, почерпнутой из огромного объема данных, генерируемых интеллектуальными фабриками.

Более того, по мере дальнейшего развития технологий рабочие места в металлообрабатывающей промышленности неизбежно меняются. Это требует адаптации к меняющимся ролям рабочей силы. Сотрудники могут оказаться на разных должностях или взять на себя новые обязанности, которые соответствуют меняющимся потребностям интеллектуальных заводов. Программы повышения квалификации и переквалификации должны быть достаточно гибкими, чтобы учитывать эти смены, предоставляя работникам возможность учиться и расти в рамках своей карьеры.

Кроме того, важность непрерывного обучения невозможно переоценить. В такой динамичной отрасли, как металлообработка, оставаться на месте невозможно. Работодателям следует развивать культуру обучения на протяжении всей жизни, поощряя сотрудников быть в курсе отраслевых тенденций и приобретать новые навыки по мере необходимости. Это может быть сделано с помощью различных средств, таких как семинары, онлайн-курсы или программы наставничества.

Кроме того, поскольку интеллектуальные заводы революционизируют металлообрабатывающую промышленность, рабочая сила должна претерпеть собственные преобразования посредством инициатив по повышению квалификации и переподготовке кадров. Обучение новым технологиям, акцент на навыках анализа данных, адаптация к меняющимся ролям и стремление к непрерывному обучению - все это важнейшие компоненты этого процесса. Инвестируя в развитие своих сотрудников, компании могут гарантировать, что они остаются конкурентоспособными в постоянно меняющихся условиях.

Сотрудничество с машинами

В современном мире металлообработки сотрудничество с машинами - это не просто концепция; это реальность, изменяющая отрасль. С появлением ‘умных’ фабрик рабочие-люди оказываются партнерами машин так, как раньше и представить себе было невозможно.

Интерфейсы взаимодействия человека и машины стали ключевыми в этой трансформации. Прошли времена громоздких элементов управления и сложных языков программирования. Вместо этого работники теперь взаимодействуют с машинами через интуитивно понятные интерфейсы, требующие минимальной подготовки. Будь то сенсорные панели, голосовые команды или распознавание жестов, эти интерфейсы устраняют разрыв между людьми и машинами, обеспечивая бесперебойную совместную работу.

Дополненная реальность (AR) стала мощным инструментом обучения в металлообрабатывающей промышленности. Накладывая цифровую информацию на физическое рабочее пространство, AR предоставляет работникам руководство и инструкции в режиме реального времени. Эта технология не только ускоряет процесс обучения, но и повышает уровень удержания персонала, гарантируя, что работники хорошо справляются со своими задачами.

Скоординированные рабочие процессы между людьми и роботами революционизируют производственные процессы. Коллаборативные роботы, или коботы, работают бок о бок с людьми, выполняя повторяющиеся задачи и поднимая тяжести, в то время как люди сосредотачиваются на более сложных заданиях. Такое разделение труда оптимизирует эффективность и продуктивность, позволяя предприятиям удовлетворять растущие требования без ущерба для качества.

Кроме того, коботы спроектированы так, чтобы быть безопасными для работы бок о бок с людьми, и оснащены датчиками, которые обнаруживают препятствия и останавливают операции для предотвращения несчастных случаев. Это обеспечивает гармоничную рабочую среду, в которой люди и машины могут эффективно сотрудничать, не опасаясь травм.

На интеллектуальных фабриках данные играют решающую роль в координации рабочих процессов между людьми и машинами. Датчики, встроенные в машины, собирают данные о производительности, экономичности и потребностях в техническом обслуживании в режиме реального времени. Затем эти данные анализируются с помощью алгоритмов искусственного интеллекта для оптимизации рабочих процессов, прогнозирования потенциальных проблем и заблаговременного планирования технического обслуживания.

Более того, алгоритмы машинного обучения постоянно совершенствуют процессы на основе результатов прошлых лет, что приводит к постоянному совершенствованию и повышению эффективности с течением времени. Используя возможности данных, интеллектуальные фабрики могут адаптироваться к меняющимся требованиям и рыночным условиям, оставаясь на шаг впереди в быстро развивающейся отрасли.

Кроме того, появление ‘умных’ фабрик открывает новую эру сотрудничества между людьми и машинами в металлообрабатывающей промышленности. Благодаря интуитивно понятным интерфейсам, дополненной реальности для обучения и скоординированным рабочим процессам между людьми и роботами предприятия готовы достичь новых уровней эффективности, продуктивности и инноваций. Поскольку технологии продолжают развиваться, возможности для трансформации рабочей силы безграничны, что прокладывает путь к светлому будущему в металлообработке.

Экономические последствия

Экономия средств

В мире металлообработки умные заводы меняют правила игры. Одно из самых больших преимуществ, которое они приносят, - это экономия средств. Давайте разберем это подробнее.

Снижение операционных расходов - это главный выигрыш. Умные заводы оптимизируют процессы, сокращая количество отходов и неэффективность. Оптимизируя операции, они сокращают ненужные расходы. Это означает, что меньше денег уходит на такие вещи, как энергия, материалы и рабочая сила.

Но дело не только в том, чтобы тратить меньше, но и в том, чтобы получать больше от того, что у вас есть. С помощью интеллектуальных технологий фабрики могут увеличивать объем производства, не нуждаясь в дополнительных ресурсах. Это означает производить больше товаров без необходимости нанимать больше работников или инвестировать в дополнительное оборудование. Это все равно что получить большую отдачу за свои деньги.

И, говоря о деньгах, давайте поговорим о долгосрочной окупаемости инвестиций (ROI). Конечно, умные фабрики требуют первоначальных инвестиций. Но со временем эти инвестиции окупаются с лихвой. Экономя на операционных расходах и увеличивая объем производства, умные фабрики приносят значительную прибыль. Это инвестиция в будущее, которая продолжает приносить доход.

Кроме того, следует учитывать скрытую экономию. Интеллектуальные фабрики могут прогнозировать потребности в техническом обслуживании, предотвращая дорогостоящие поломки. Они также могут свести к минимуму время простоя за счет быстрого выявления и решения проблем. Эти небольшие сбережения суммируются, способствуя общему финансовому благополучию предприятия.

И давайте не будем забывать о воздействии на окружающую среду. Благодаря более эффективной работе умные заводы сокращают свой углеродный след. Это не только экономит деньги на таких вещах, как счета за электроэнергию, но и помогает защитить планету для будущих поколений.

Кроме того, очевидны экономические последствия революционной металлообработки с использованием интеллектуальных заводов: значительная экономия средств. Преимущества неоспоримы - от снижения эксплуатационных расходов до увеличения выпуска продукции при тех же ресурсах. А если учесть долгосрочную рентабельность инвестиций и экологические преимущества, то это беспроигрышная ситуация для всех участников. Итак, если вы работаете в металлообрабатывающей промышленности, возможно, пришло время начать мыслить разумно.

Конкурентоспособность на рынке

В динамичном мире металлообработки конкурентоспособность на рынке является ключом к тому, чтобы оставаться на шаг впереди. Интеллектуальные фабрики революционизируют эту отрасль, повышая эффективность, точность и адаптивность. Давайте рассмотрим, как появление интеллектуальных заводов влияет на конкурентоспособность на рынке.

Ускорение вывода продукции на рынок меняет правила игры в металлообработке. Благодаря интеллектуальным фабрикам производственные процессы оптимизируются, что значительно сокращает сроки выполнения заказов. Производители могут быстро выводить на рынок новые продукты, извлекая выгоду из новых тенденций и требований клиентов. Такая гибкость дает им конкурентное преимущество, позволяя опережать традиционные методы производства.

Способность удовлетворять разнообразные запросы клиентов является еще одним важным аспектом. Интеллектуальные фабрики предлагают возможности кастомизации с беспрецедентной гибкостью. Передовые технологии, такие как аддитивное производство и механическая обработка с ЧПУ, позволяют создавать сложные конструкции и уникальные вариации продукции. Эта возможность удовлетворяет широкому спектру предпочтений клиентов, от компонентов массового производства до индивидуальных решений, повышая конкурентоспособность на рынке.

Позиционирование в качестве лидера отрасли неразрывно связано с внедрением технологий smart factory. Компании, инвестирующие в автоматизацию, искусственный интеллект и аналитику данных, демонстрируют приверженность инновациям и совершенству. Такая репутация привлекает талантливых специалистов, укрепляет партнерские отношения и вселяет доверие среди заинтересованных сторон. Находясь на переднем крае технологических достижений, производители укрепляют свои позиции лидеров отрасли, задавая ориентир для подражания другим.

Более того, интеллектуальные фабрики оптимизируют использование ресурсов, сводя к минимуму отходы и повышая эффективность. Прогнозируемое техническое обслуживание и мониторинг в режиме реального времени предотвращают дорогостоящие простои, обеспечивая непрерывную работу. Такая надежность повышает доверие и удовлетворенность клиентов, что еще больше повышает конкурентоспособность на рынке.

Кроме того, интеллектуальные фабрики облегчают бесперебойную интеграцию по всей цепочке поставок. Расширенные возможности подключения и обмена данными позволяют сотрудничать с поставщиками и дистрибьюторами в режиме реального времени. Такая гибкость в поиске поставщиков и дистрибуции сводит к минимуму узкие места и сокращает время выхода на рынок, предоставляя производителям конкурентное преимущество.

Кроме того, интеллектуальные фабрики позволяют принимать обоснованные решения с помощью анализа данных. Расширенная аналитика обеспечивает ценные показатели производительности и прогнозную аналитику, позволяя вносить упреждающие коррективы в производственные процессы. Такая гибкость позволяет производителям быстро адаптироваться к меняющейся динамике рынка, опережая конкурентов.

Кроме того, появление ‘умных’ заводов революционизирует металлообработку и меняет конкурентоспособность на рынке. Сокращение сроков вывода продукции на рынок, способность удовлетворять разнообразные запросы клиентов и позиционирование в качестве лидера отрасли являются ключевыми факторами в этой смене парадигмы. Используя эти достижения, производители могут процветать в условиях растущей конкуренции, стимулируя инновации и обеспечивая ценность для клиентов.

Примеры успешных внедрений

Автомобильная промышленность

В динамичном мире металлообработки автомобильная промышленность является ярким примером успешного внедрения революционных технологий в производство с помощью интеллектуальных заводов. Внедрение интеллектуальных производственных технологий в производство автомобилей привело к значительному повышению эффективности и качества.

Одной из ключевых областей, в которых интеллектуальное производство добилось значительных успехов в автомобильной промышленности, является оптимизация производственных процессов. Интегрируя такие технологии, как датчики Интернета вещей, аналитика на основе искусственного интеллекта и робототехника, производители автомобилей смогли оптимизировать свои сборочные линии, сократив время простоя и максимально увеличив производительность.

Повышение эффективности проявляется не только в производстве, но и распространяется на управление цепочкой поставок. Интеллектуальные фабрики позволяют отслеживать уровень запасов в режиме реального времени, обеспечивая своевременную поставку деталей и материалов. Это не только сводит к минимуму отходы, но и уменьшает потребность в хранении избыточных запасов, что приводит к экономии средств и повышению общей эффективности.

Повышение качества - еще одно заметное преимущество интеллектуального производства в автомобильном секторе. Благодаря передовой аналитике данных и алгоритмам машинного обучения производители могут обнаруживать дефекты или аномалии в режиме реального времени, предотвращая попадание неисправных компонентов в конечный продукт. Такой проактивный подход к контролю качества не только повышает удовлетворенность клиентов, но и сокращает количество отзывов и претензий по гарантии, экономя как время, так и ресурсы.

Одним из ключевых уроков, извлеченных из опыта применения ‘умного производства’ в автомобильной промышленности, является важность сотрудничества и интеграции. Успешное внедрение часто требует тесного сотрудничества между различными заинтересованными сторонами, включая производителей, поставщиков технологий и партнеров по цепочке поставок. Создавая экосистему инноваций и сотрудничества, компании могут использовать опыт и ресурсы множества сторон для стимулирования преобразующих изменений.

Еще один извлеченный урок заключается в важности инвестиций в обучение и развитие персонала. Поскольку интеллектуальные фабрики в значительной степени полагаются на автоматизацию и цифровые технологии, растет потребность в квалифицированных работниках, которые могут эффективно управлять этими системами и обслуживать их. Предоставляя возможности для постоянного обучения и повышения квалификации, компании могут гарантировать, что их сотрудники обладают необходимыми знаниями и навыками для процветания во все более цифровой производственной среде.

Кроме того, опыт автомобильной промышленности в области интеллектуального производства подчеркивает важность масштабируемости и гибкости. Поскольку технологии продолжают быстро развиваться, производители должны быть гибкими и адаптируемыми, чтобы оставаться на шаг впереди. Это может включать инвестиции в модульные и настраиваемые решения, которые могут легко интегрироваться с существующими системами и учитывать будущие достижения.

Кроме того, автомобильная промышленность служит убедительным примером успешного внедрения революционных технологий в металлообработке с помощью ‘умных заводов’. Внедрение ‘умных’ производственных технологий позволило значительно повысить эффективность, улучшить качество и извлечь ценные уроки для других секторов, желающих самостоятельно начать цифровую трансформацию. Внедряя инновации, сотрудничество и постоянное совершенствование, компании могут позиционировать себя для долгосрочного успеха на растущем конкурентном мировом рынке.

Аэрокосмический сектор

Аэрокосмический сектор был в авангарде революционных преобразований в металлообработке благодаря внедрению интеллектуальных заводов. Прецизионная механическая обработка в сочетании с передовыми технологиями сыграла ключевую роль в повышении эффективности и качества аэрокосмических компонентов.

В последние годы в аэрокосмической промышленности произошел значительный сдвиг в сторону внедрения передовых технологий обработки, таких как обработка с ЧПУ (числовым программным управлением), 3D-печать и роботизированная автоматизация. Эти технологии позволяют выполнять точную формовку и резку металлических деталей с беспрецедентной точностью, что приводит к повышению производительности и надежности самолетов и космических аппаратов.

Соблюдение строгих стандартов безопасности имеет первостепенное значение в аэрокосмическом секторе. Интеллектуальные заводы, оснащенные передовыми возможностями механической обработки, гарантируют, что компоненты производятся в соответствии с высочайшими стандартами качества и безопасности, установленными регулирующими органами, такими как Федеральное управление гражданской авиации (FAA) и Европейское агентство авиационной безопасности (EASA). Придерживаясь этих стандартов, производители могут гарантировать надежность и безопасность своей продукции, вселяя доверие как потребителей, так и регулирующих органов.

Одним из ключевых преимуществ внедрения ‘умных фабрик’ в аэрокосмическом секторе является потенциал масштабируемости и инноваций. Используя такие технологии, как искусственный интеллект (ИИ) и Интернет вещей (IoT), производители могут оптимизировать производственные процессы, свести к минимуму время простоя и оптимизировать использование ресурсов. Такая масштабируемость позволяет аэрокосмическим компаниям быстро и эффективно адаптироваться к меняющимся требованиям рынка, гарантируя, что они остаются конкурентоспособными во все более динамично развивающейся отрасли.

Кроме того, интеллектуальные фабрики обеспечивают непрерывные инновации, предоставляя аналитику данных в режиме реального времени и понимание производственных процессов. Анализируя данные, собранные с датчиков и систем мониторинга, производители могут выявлять области для улучшения и активно внедрять корректирующие меры. Такой итеративный подход к инновациям способствует постоянному совершенствованию и стимулирует разработку новых технологий и методологий в металлообработке.

Кроме того, аэрокосмический сектор внедрил концепцию ‘умных заводов’, которая революционизирует металлообработку и расширяет производство аэрокосмических компонентов. Прецизионная обработка с использованием передовых технологий, соблюдение строгих стандартов безопасности, а также потенциал масштабируемости и инноваций являются ключевыми факторами успеха этих внедрений. По мере дальнейшего развития технологий ‘умные’ фабрики будут играть все более важную роль в формировании будущего аэрокосмического производства.

Преодоление трудностей

Первоначальные инвестиционные затраты

Революция в металлообработке с помощью интеллектуальных заводов - это будущее, не так ли? Но, подождите! Прежде чем вы с головой окунетесь в мир передовых технологий, необходимо рассмотреть некоторые первоначальные инвестиционные затраты. Давайте разберем их.

Во-первых, у нас есть капитальные затраты. Да, это означает, что придется потратить серьезные деньги на приобретение технологий. ‘Умные’ фабрики полагаются на передовое оборудование, робототехнику и датчики для оптимизации производственных процессов. Итак, будьте готовы инвестировать в эти высокотехнологичные инструменты, чтобы добиться успеха.

Но подождите, это еще не все! Расходы на внедрение и интеграцию - еще одно препятствие, с которым нужно справиться. Речь идет не только о покупке новейших гаджетов; вы должны убедиться, что они работают без проблем. Это означает наем экспертов для настройки всего и интеграции новых систем с существующими. Это все равно что собирать гигантский пазл для металлообработки, кусочек за кусочком.

Теперь давайте поговорим о финансовом планировании и оценке рисков. Конечно, ‘умные’ фабрики обещают повышение эффективности и продуктивности, но гарантий нет. Вам нужно подсчитать цифры и взвесить потенциальные риски и выгоды. Возможно, вам нужно обеспечить финансирование или скорректировать свой бюджет с учетом непредвиденных проблем. Все дело в том, чтобы быть готовым к любым неожиданностям, которые встретятся на вашем пути.

Но не позволяйте этим первоначальным инвестиционным затратам отпугнуть вас. Думайте о них как о ступеньках к светлому, более эффективному будущему. При тщательном планировании и принятии стратегических решений вы сможете преодолеть эти трудности и пожинать плоды полностью оптимизированной металлообработки.

Итак, вот оно. Прежде чем вы отправитесь в путь революционизирования металлообработки с помощью интеллектуальных заводов, убедитесь, что вы готовы взять на себя первоначальные инвестиционные затраты. От капитальных затрат до затрат на внедрение и финансового планирования необходимо многое учесть. Но при правильном подходе вы можете преодолеть эти проблемы и проложить путь к более эффективному и продуктивному будущему.

Риски кибербезопасности

В быстро меняющемся мире металлообработки появление ‘умных’ заводов обещает повышение эффективности, продуктивности и возможности подключения. Однако вместе с этими достижениями возникает надвигающаяся угроза кибербезопасности, которая может поставить под угрозу конфиденциальные данные и нарушить работу.

Защита конфиденциальных данных имеет первостепенное значение в эпоху цифровых технологий. Интеллектуальные фабрики в значительной степени полагаются на взаимосвязанные системы и обмен данными, что делает их уязвимыми для кибератак. Когда речь заходит о защите конфиденциальных данных, ставки высоки - от фирменных разработок до информации о клиентах. Внедрение надежных методов шифрования и контроля доступа может помочь снизить эти риски, гарантируя, что ценная информация остается в безопасности.

Предотвращение системных взломов требует многогранного подхода. Речь идет не только о создании надежной защиты, но и о том, чтобы оставаться на шаг впереди потенциальных угроз. Регулярные аудиты безопасности и тестирование на проникновение позволяют выявить уязвимости до того, как ими воспользуются злоумышленники. Кроме того, программы обучения сотрудников могут обучать персонал передовым методам обеспечения кибербезопасности, таким как распознавание попыток фишинга и соблюдение правил гигиены паролей.

Постоянный мониторинг и обновления необходимы в продолжающейся борьбе с киберугрозами. Хакеры постоянно совершенствуют свою тактику, а это значит, что меры безопасности также должны развиваться. Внедряя системы мониторинга в режиме реального времени и постоянно обновляя последние исправления безопасности, интеллектуальные фабрики могут лучше защищаться от возникающих угроз. Кроме того, разработка плана реагирования на инциденты обеспечивает быстрое и эффективное реагирование в случае нарушения.

Внедрение мер кибербезопасности в структуру ‘умных фабрик’ - это не просто необходимость; это стратегический императив. Последствия кибератаки могут быть разрушительными, начиная от дорогостоящего простоя и заканчивая ущербом репутации. Уделяя приоритетное внимание защите конфиденциальных данных, предотвращая системные нарушения и внедряя непрерывный мониторинг и обновления, предприятия металлообрабатывающей промышленности могут уверенно и безопасно справляться с задачами революционной модернизации своей деятельности.

Перспективы на будущее

Непрерывные достижения

Заглядывая в будущее металлообработки, можно с уверенностью сказать одно: непрерывный технологический прогресс будет играть ключевую роль в формировании ландшафта интеллектуальных заводов.

Развитие возможностей IoT (Интернета вещей) и AI (искусственного интеллекта) должно революционизировать процессы металлообработки. Благодаря IoT станки будут взаимосвязаны, что позволит осуществлять мониторинг и анализ данных в режиме реального времени. Это означает повышение эффективности и своевременное техническое обслуживание, поскольку машины могут сообщать о своем рабочем состоянии и обнаруживать потенциальные проблемы до того, как они обострятся.

Искусственный интеллект, с другой стороны, поднимет анализ данных на новую высоту. Он может анализировать огромные объемы данных для выявления закономерностей, оптимизации процессов и даже прогнозирования тенденций рынка. В металлообработке алгоритмы на базе искусственного интеллекта могут оптимизировать параметры резания, прогнозировать усталость материала и совершенствовать меры контроля качества, что приводит к повышению точности и сокращению отходов.

Но достижения в области технологий касаются не только эффективности; они также касаются безопасности. Именно здесь в игру вступает блокчейн. Интегрируя технологию блокчейн в интеллектуальные фабрики, производители могут обеспечить повышенную безопасность и прозрачность во всех своих цепочках поставок. Каждая транзакция или обмен данными надежно регистрируются и шифруются, что делает их практически защищенными от несанкционированного доступа. Это не только защищает интеллектуальную собственность, но и укрепляет доверие между партнерами и клиентами.

Более того, концепция умных заводов не ограничивается только металлообработкой. Мы наблюдаем распространение этих концепций на другие отрасли, от автомобилестроения до фармацевтики. На этих умных заводах автоматизация, обмен данными и мониторинг в режиме реального времени обеспечивают беспрецедентный уровень производительности и гибкости.

Например, в автомобильной промышленности ‘умные’ заводы используют датчики Интернета вещей для отслеживания каждого компонента на протяжении всего производственного процесса. Это позволяет улучшить управление запасами, контроль качества и возможности настройки. Аналогичным образом, в фармацевтике ‘умные’ фабрики используют искусственный интеллект для оптимизации разработки лекарств - от открытия молекул до клинических испытаний.

Кроме того, будущее металлообработки и интеллектуальных заводов полно возможностей. Благодаря продолжающемуся развитию возможностей Интернета вещей и искусственного интеллекта в сочетании с интеграцией блокчейна для повышения безопасности мы стоим на пороге новой эры в производстве. И поскольку эти концепции распространяются не только на металлообработку, но и на другие отрасли промышленности, потенциал для инноваций и роста безграничен.

Глобальное внедрение

Поскольку интеллектуальное производство продолжает набирать обороты, его внедрение быстро распространяется в различных отраслях промышленности по всему миру. От автомобилестроения до аэрокосмической отрасли, от электроники до здравоохранения, интеллектуальные фабрики революционизируют способы обработки металлов.

Одним из ключевых факторов, стимулирующих это глобальное внедрение, является стандартизация практик и технологий. По мере того, как лидеры отрасли и руководящие органы устанавливают общие рамки и протоколы, производителям становится легче внедрять интеллектуальные решения. Стандартизация не только упрощает процессы, но и обеспечивает взаимодействие между различными системами и оборудованием, способствуя сотрудничеству и инновациям в глобальном масштабе.

Более того, последствия для будущего сферы труда и общества огромны. Хотя ‘умные’ фабрики обеспечивают автоматизацию и эффективность, они также создают новые возможности для трудоустройства. Работники больше не ограничены повторяющимися задачами, а вместо этого могут сосредоточиться на более сложных видах деятельности с добавленной стоимостью, таких как программирование и техническое обслуживание современного оборудования. Однако этот сдвиг также требует инициатив по повышению квалификации и переподготовке кадров, чтобы гарантировать, что рабочая сила остается актуальной во все более цифровой среде.

Более того, широкое внедрение ‘умного производства’ может иметь далеко идущие последствия для общества в целом. Оптимизируя использование ресурсов и сводя к минимуму количество отходов, ‘умные’ фабрики способствуют устойчивому развитию и сохранению окружающей среды. Кроме того, децентрализация производства, обеспечиваемая интеллектуальными технологиями, может помочь снизить зависимость от глобальных цепочек поставок, что приведет к более устойчивой и самодостаточной экономике.

Кроме того, глобальное внедрение интеллектуального производства трансформирует металлообрабатывающую промышленность и не только. Благодаря усилиям по стандартизации и технологическому прогрессу интеллектуальные фабрики становятся более доступными для производителей из различных секторов. Хотя последствия для будущего сферы труда и общества значительны, общая траектория указывает на более эффективный, устойчивый и жизнестойкий производственный ландшафт. Поскольку мы продолжаем внедрять эти инновации, важно уделять приоритетное внимание сотрудничеству, образованию и ответственному внедрению, чтобы гарантировать, что преимущества интеллектуального производства будут реализованы всеми.