Сварка в полупроводниковой промышленности: точность и чистота

Значение сварки в полупроводниковой промышленности

В сложном мире металлообработки полупроводниковая промышленность является эталоном точности и чистоты. В основе этой точности лежит часто недооцениваемое искусство сварки, процесс, который играет ключевую роль в создании полупроводниковых приборов. Давайте углубимся в значение сварки в этой узкоспециализированной отрасли.

Сварка в полупроводниковой промышленности - это не просто механическое соединение металлических компонентов; это важный аспект прецизионного производства. Миниатюрные размеры полупроводниковых приборов требуют беспрецедентного уровня точности, при котором даже малейшее отклонение может нарушить хрупкий баланс внутри схемы. Сварка, обладающая способностью сплавлять материалы с высокой точностью, обеспечивает плавную интеграцию компонентов, способствуя общей точности, требуемой в процессах производства полупроводников.

Помимо точности, сварка играет решающую роль в определении качества конечного продукта. В отрасли, где малейшее несовершенство может привести к катастрофическим последствиям, сварные швы должны быть не только точными, но и безупречными. Любые дефекты в процессе сварки могут нарушить функциональность полупроводникового устройства, что приведет к проблемам с производительностью или, что еще хуже, к выходу изделия из строя. Таким образом, сварка становится стержнем в стремлении к бескомпромиссному качеству продукции в полупроводниковой промышленности.

Более того, значение сварки в этой отрасли тесно переплетено с технологическими достижениями. Поскольку полупроводниковые технологии продолжают развиваться головокружительными темпами, методы сварки должны соответствовать постоянно растущим требованиям. Появление новых материалов, уменьшение размеров компонентов и стремление к созданию более мощных и энергоэффективных устройств - все это придает особое значение технологиям сварки, которые могут адаптироваться и преуспевать в этих динамичных условиях.

По сути, роль сварки в полупроводниковой промышленности выходит за рамки простой сборки; она является краеугольным камнем прецизионного производства, гарантом качества продукции и спутником технологического прогресса. По мере того, как мы разбираемся в сложностях металлообработки в этой специализированной области, становится очевидным, что сварка - это не просто процесс, это важнейший элемент, обеспечивающий плавное сочетание точности и чистоты при создании ультрасовременных полупроводниковых приборов.

Методы сварки в полупроводниковой промышленности

Лазерная сварка

В сложном мире металлообработки лазерная сварка выделяется как эталон точности и чистоты, особенно в полупроводниковой промышленности. Эта передовая технология сварки произвела революцию в способах соединения металлов, предлагая беспрецедентные преимущества в стремлении к точности и безупречным результатам.

Точность достигается за счет целенаправленного нагрева:

В основе успеха лазерной сварки лежит ее способность передавать сфокусированное тепло с хирургической точностью. Традиционным методам сварки часто трудно поддерживать точность, особенно при работе с мелкими и деликатными деталями. Лазерная сварка, с другой стороны, использует мощность концентрированных световых лучей, гарантируя, что тепло подается именно туда, где это необходимо. Эта сфокусированная энергия позволяет создавать сложные сварные швы с микроскопической точностью, что является важнейшим требованием в производстве полупроводников, где вероятность ошибки практически отсутствует.

Бесконтактный режим повышает чистоту.:

Одной из отличительных особенностей лазерной сварки в полупроводниковой промышленности является ее бесконтактный характер. В отличие от традиционных методов сварки, которые основаны на физическом контакте между сварочным инструментом и обрабатываемой деталью, лазерная сварка выполняется без непосредственного прикосновения. Такой бесконтактный подход сводит к минимуму риск загрязнения, что имеет первостепенное значение при производстве полупроводников. Отсутствие физического контакта снижает вероятность попадания примесей, гарантируя, что конечный продукт соответствует строгим отраслевым стандартам чистоты.

Применение при микросварке миниатюрных деталей:

Полупроводниковая промышленность процветает за счет миниатюризации компонентов, и лазерная сварка становится решающим фактором в этом стремлении. Микросварка, ставшая возможной благодаря точности и контролю, обеспечиваемым лазерной технологией, обеспечивает бесшовное соединение миниатюрных компонентов сложной геометрии. Эта возможность неоценима при создании крошечных полупроводниковых устройств, где важна каждая доля миллиметра. Возможность точной сварки в таком микроскопическом масштабе открывает новые возможности для инноваций в производстве более компактных и мощных электронных компонентов.

Кроме того, лазерная сварка является ключевым методом сварки в полупроводниковой промышленности, воплощающим точность и чистоту. Целенаправленное применение тепла и бесконтактный характер делают ее идеальным выбором для изготовления компонентов микроразмеров с максимальной точностью. Поскольку полупроводниковая промышленность продолжает расширять границы миниатюризации, лазерная сварка готова к использованию, гарантируя, что сплавление металлов остается безупречным и тщательным процессом.

Электронно-лучевая сварка

В сложной области металлообработки точность имеет первостепенное значение, особенно в полупроводниковой промышленности. Одним из методов сварки, отличающихся исключительной точностью, является электронно-лучевая сварка (EBW). Этот метод использует высокоэнергетический луч для достижения глубокого проплавления сварного шва, что делает его важнейшим инструментом при изготовлении сложных компонентов для полупроводниковых приборов.

Ключевое преимущество EBW заключается в его способности направлять высокоэнергетический луч, сфокусированный на небольшой площади. Эта концентрированная энергия способствует глубокому проплавлению сварного шва, обеспечивая прочное и надежное соединение между металлами. Точность EBW не имеет себе равных, что делает его незаменимым методом для применений, где точность не подлежит обсуждению.

В полупроводниковой промышленности чистота является не просто предпочтением, но и необходимостью. Электронно-лучевая сварка выполняется в условиях вакуума, что исключает присутствие воздуха и загрязняющих веществ в процессе сварки. Такая вакуумная среда обеспечивает чистоту и безупречный вид сварных швов, без примесей, которые могли бы нарушить целостность полупроводниковых компонентов. Скрупулезный характер производства полупроводников находит идеального союзника в чистоте, гарантируемой EBW.

Полупроводниковые материалы часто бывают тонких и деликатных форм, что требует применения методов сварки, способных справиться с такой сложностью. Электронно-лучевая сварка особенно хорошо подходит для соединения тонких полупроводниковых материалов. Сфокусированный характер электронного луча позволяет точно обрабатывать деликатные материалы, не вызывая повреждений или искажений. Эта характеристика делает EBW предпочтительным выбором при работе со сложными и тонкими деталями, требуемыми при производстве полупроводников.

Преимущества, присущие электронно-лучевой сварке, вносят значительный вклад в стремление полупроводниковой промышленности к совершенству. Высокоэнергетический луч обеспечивает глубокое проникновение, необходимое для прочных соединений, в то время как вакуумная среда гарантирует чистоту, необходимую для применения в полупроводниках. Кроме того, его пригодность для соединения тонких материалов делает EBW идеальным выбором при изготовлении сложных компонентов, которые питают устройства, формирующие наш технологический ландшафт. В полупроводниковой промышленности, где точность и чистота не подлежат обсуждению, электронно-лучевая сварка становится надежным методом, поднимающим металлообработку на новые высоты точности и надежности.

Условия сварки в чистых помещениях

Важность чистоты при производстве полупроводников

В сложном мире производства полупроводников чистота - это не просто предпочтение, это абсолютная необходимость. Важность поддержания безупречных условий, особенно при сварке в чистых помещениях, трудно переоценить. Давайте рассмотрим основные причины, по которым чистота занимает центральное место в полупроводниковой промышленности.

Загрязнение является заклятым врагом производства полупроводников. Даже мельчайшие частицы могут нанести ущерб хрупким компонентам, что приводит к дефектам и неисправностям. Сварка в чистых помещениях служит важнейшей линией защиты от этих микроскопических захватчиков, в исключительной степени сводя к минимуму риск загрязнения.

Строгое соблюдение стандартов чистых помещений не подлежит обсуждению. На предприятиях полупроводниковой промышленности применяются строгие протоколы для создания и поддержания среды с исключительно низким содержанием взвешенных частиц. Воздух в этих чистых помещениях подвергается тщательной фильтрации, гарантирующей отсутствие даже мельчайших загрязнений. Сварка в чистых помещениях играет ключевую роль в соблюдении этих стандартов, поскольку любой недосмотр в процессе сварки может привести к появлению примесей, которые поставят под угрозу весь производственный процесс.

Помимо простого соблюдения критериев чистоты, сварка в чистых помещениях напрямую влияет на выход и эксплуатационные характеристики изделия. Полупроводниковая промышленность требует точности на каждом этапе, и сварка не является исключением. Сварка в контролируемой среде, свободной от загрязнений, повышает целостность соединений, способствуя увеличению выхода и улучшению эксплуатационных характеристик изделия.

В повседневной жизни одна-единственная пылинка может показаться несущественной, но в области полупроводников она потенциально может нарушить функциональность сложных электронных устройств. Условия сварки в чистых помещениях служат первой линией защиты от подобных сбоев, гарантируя, что конечная продукция соответствует строгим стандартам качества, ожидаемым в полупроводниковой промышленности.

По сути, чистота в производстве полупроводников, особенно в контексте сварки в чистых помещениях, заключается не только в поддержании порядка на рабочем месте. Это критический фактор, который напрямую влияет на надежность, производительность и общий успех полупроводниковых устройств, на которые мы ежедневно полагаемся. По мере развития технологий и того, как компоненты становятся еще меньше и сложнее, акцент на чистоте в металлообработке, особенно при сварке, будет только расти, определяя будущее полупроводниковых инноваций.

Материалы, используемые при сварке полупроводников

Специальные сплавы для полупроводниковых компонентов

В сложном мире полупроводниковой сварки выбор материалов играет ключевую роль в обеспечении точности и чистоты. Одним из важнейших аспектов является использование специализированных сплавов, разработанных с учетом уникальных требований к полупроводниковым компонентам.

Выбор сплава зависит от теплопроводности, критического фактора в полупроводниковых приложениях. Эти сплавы изготавливаются для эффективного отвода тепла, что имеет первостепенное значение в промышленности, где тщательно контролируется температура. Выбирая сплавы с оптимальной теплопроводностью, можно точно настроить процессы сварки в соответствии со строгими температурными требованиями производства полупроводников.

Не менее важным является стойкость этих сплавов к воздействию агрессивных веществ. Полупроводниковая среда может подвергать материалы воздействию агрессивных химических веществ, что делает коррозионную стойкость первостепенной. Специальные сплавы действуют как защитный экран, сохраняя целостность компонентов и обеспечивая долговечность перед лицом агрессивных воздействий. Это сопротивление не только гарантирует структурную целостность сварных соединений, но и повышает общую надежность полупроводниковых приборов.

Совместимость с процессами производства полупроводников является ключевым критерием при выборе сплавов. Эти сплавы тщательно разработаны, чтобы легко интегрироваться в производственный процесс. От изготовления до сборки выбранные материалы должны не только выдерживать механические нагрузки при сварке, но и гармонировать с другими процессами, способствуя общей эффективности и точности производства полупроводников.

Спрос на полупроводниковые компоненты, размеры которых постоянно уменьшаются, усиливает потребность в сплавах, способных выдерживать экстремальные условия без ущерба для производительности. Инженеры соблюдают тонкий баланс, выбирая сплавы, которые не только отвечают требованиям термической обработки и коррозии, но и соответствуют сложностям производства полупроводников.

Кроме того, использование специализированных сплавов при сварке полупроводников является свидетельством приверженности отрасли точности и чистоте. Эти сплавы, выбранные за их теплопроводность, устойчивость к агрессивным веществам и совместимость с производственными процессами, являются невоспетыми героями за кулисами, обеспечивая бесшовную интеграцию сложных полупроводниковых компонентов. В области металлообработки полупроводников правильные сплавы - это не просто материалы; они являются строительными блоками технологического прогресса.

Использование газов сверхвысокой чистоты

В сложной области сварки полупроводников использование газов сверхвысокой чистоты является ключевым фактором, обеспечивающим точность и чистоту процесса металлообработки. Эти газы играют ключевую роль в поддержании безупречной чистоты материалов, что является критическим требованием при производстве полупроводников.

Когда дело доходит до сварки в полупроводниковой промышленности, чистота материалов не подлежит обсуждению. Газы сверхвысокой чистоты, такие как аргон и гелий, выступают в качестве гарантов целостности материала. Любые примеси, какими бы незначительными они ни были, могут снизить производительность и надежность полупроводниковых компонентов. Эти газы проходят тщательную очистку для устранения загрязнений, гарантируя, что процесс сварки происходит в среде, где сохраняется сама суть чистоты.

Одной из основных функций газов сверхвысокой чистоты является предотвращение окисления во время сварки. Окисление, проклятие точной сварки, может привести к попаданию нежелательных примесей в материалы. Использование этих газов создает защитный экран вокруг зоны сварки, защищая ее от вредного воздействия кислорода и влаги. Этот защитный эффект гарантирует, что материалы сохраняют свое первозданное качество, не подвергаясь коррозийному воздействию окисления.

Стабильность является краеугольным камнем производства полупроводников, и газы сверхвысокой чистоты вносят значительный вклад в достижение этого императива. В сложном процессе металлообработки поддержание стабильной среды имеет первостепенное значение для производства безупречных полупроводниковых компонентов. Эти газы с их непревзойденной чистотой обеспечивают стабильную и контролируемую атмосферу для сварки. Такая консистенция жизненно важна не только для непосредственного процесса сварки, но и для производства полупроводников в целом, где точность является основой успеха.

Кроме того, использование газов сверхвысокой чистоты при сварке полупроводников - это не просто технический нюанс; это важнейший элемент, который поддерживает стандарты точности и чистоты в металлообработке. Обеспечивая чистоту материала, предотвращая окисление и поддерживая консистенцию, эти газы становятся невоспетыми героями в сложной симфонии производства полупроводников. В области металлообработки, где важен каждый атом, газы сверхвысокой чистоты играют незаменимую роль, прокладывая путь к созданию ультрасовременных полупроводниковых компонентов.

Проблемы при сварке полупроводников

Управление температурой

В сложном мире полупроводниковой сварки достижение точности и чистоты имеет первостепенное значение. Одной из ключевых задач, с которыми сталкиваются технические специалисты в этой области, является эффективное управление температурой. Контроль зон термического воздействия (ЗТВ) является критически важной задачей, поскольку чрезмерное нагревание может нарушить целостность полупроводниковых материалов.

При сварке полупроводников цель состоит в том, чтобы плавить металлы плавно, не вызывая нежелательных изменений в окружающих областях. Зона термического воздействия, где температура повышается во время сварки, требует тщательного внимания. Точность - это не просто предпочтение, а необходимость. Технические специалисты используют передовые методы и ультрасовременное оборудование для контроля и минимизации степени ЗТВ, гарантируя, что структурные и функциональные свойства полупроводника остаются неизменными.

Минимизация термической нагрузки на полупроводниковые материалы является еще одним важным аспектом терморегулирования. Сама природа полупроводниковых материалов делает их чувствительными к колебаниям температуры. Любые резкие изменения могут привести к термической нагрузке, потенциально приводящей к структурным деформациям или даже выходу из строя. Инженеры и сварщики тщательно рассчитывают и регулируют подвод тепла в процессе сварки, чтобы предотвратить неблагоприятное воздействие на полупроводниковые материалы.

Для решения этих задач полупроводниковая промышленность обращается к инновационным решениям в области охлаждения. Традиционные методы часто не обеспечивают точности, требуемой при сварке полупроводников. Для поддержания оптимальной температуры в процессе сварки используются передовые технологии охлаждения, такие как локализованное охлаждение или прецизионные охлаждающие форсунки. Эти решения не только повышают точность сварки, но и способствуют общей чистоте процесса.

Инновационные системы охлаждения разработаны таким образом, чтобы их можно было адаптировать к конкретным требованиям различных полупроводниковых материалов и процессов сварки. Такая адаптивность гарантирует, что терморегулирование остается на переднем крае достижений в области полупроводниковой сварки. Поскольку спрос на полупроводниковые компоненты меньшего размера и более сложной конструкции растет, промышленность продолжает инвестировать в исследования и разработки для усовершенствования этих решений для охлаждения, расширяя границы того, что достижимо при прецизионной сварке.

Кроме того, терморегулирование при сварке полупроводников является многогранной задачей, требующей постоянных инноваций. От контроля зон термического воздействия до минимизации термической нагрузки на полупроводниковые материалы промышленность стремится найти решения, которые соответствуют стандартам точности и чистоты, необходимым при металлообработке для полупроводникового сектора. Благодаря внедрению инновационных технологий охлаждения полупроводниковая промышленность - это не просто сварка металлов; она формирует будущее технологий, уделяя пристальное внимание тепловому совершенству.

Сварка микромасштабных компонентов

В сложной области металлообработки полупроводниковая промышленность является эталоном точности и чистоты. В этой области сварка компонентов малого размера ставит уникальные задачи, требующие передовых решений.

На микроскопическом уровне точность становится искусством. Сложность заключается в сварке компонентов с размерами, которые часто не видны невооруженным глазом. Сварка в микромасштабе требует тщательного внимания к деталям, поскольку даже малейшее отклонение может иметь серьезные последствия для функциональности конечного продукта. Сварщики должны соблюдать тонкую грань между получением прочного соединения и предотвращением деформаций в хрупких конструкциях.

Чтобы преодолеть эти проблемы с точностью, полупроводниковая промышленность полагается на передовую робототехнику для микросварки. Человеческие руки, несмотря на их невероятную ловкость, часто слишком велики и неточны для выполнения таких крошечных задач. Роботизированные системы, оснащенные специализированными инструментами, могут справляться со сложностями сварки в микромасштабе с непревзойденной точностью. Эти роботы запрограммированы на выполнение сварных швов с точностью до нанометра, обеспечивая согласованность при производстве миниатюрных компонентов.

Обеспечение качества миниатюрных соединений является первостепенной задачей при сварке полупроводников. Чем меньше компоненты, тем более они подвержены дефектам, которые могут нарушить функциональность. Сварка в микромасштабе требует пристального внимания к совместимости материалов, контролю температуры и предотвращению попадания загрязнений. Даже мельчайшие загрязняющие вещества могут иметь значительные последствия, что делает меры контроля качества незаменимыми.

В этих сложных условиях передовые системы мониторинга играют решающую роль. Мониторинг в режиме реального времени в процессе сварки позволяет немедленно выявлять неровности. Для тщательного контроля сварных швов используются датчики и камеры, гарантирующие соответствие каждого соединения строгим стандартам качества, предъявляемым полупроводниковой промышленностью.

Более того, использование методов неразрушающего контроля стало основным при сварке в микромасштабах. Эти методы, такие как ультразвуковой контроль и рентгеновский контроль, позволяют проводить тщательные исследования без ущерба для целостности крошечных компонентов. Применяя проактивный подход к обеспечению качества, полупроводниковая промышленность поддерживает надежность и функциональность микросварных соединений.

Кроме того, сварка микромасштабных компонентов в полупроводниковой промышленности - это тонкий танец точности, передовой робототехники и строгого контроля качества. Поскольку технологии продолжают расширять границы миниатюризации, опыт в области сварки в микромасштабах становится незаменимым активом, гарантирующим, что сложный мир производства полупроводников процветает на основе точности и чистоты.

Контроль качества при сварке полупроводников

Методы неразрушающего контроля

В сложном мире полупроводниковой сварки обеспечение точности и чистоты имеет первостепенное значение. Одним из ключевых элементов контроля качества в этой области является неразрушающий контроль (NDT) - набор методов, которые позволяют проводить тщательный контроль без ущерба для целостности свариваемых компонентов.

Рентгеновский контроль является надежным методом оценки качества внутреннего сварного шва. Этот метод использует высокоэнергетические рентгеновские лучи для проникновения в материал, выявляя скрытые особенности сварного шва. Это все равно что заглянуть в душу полупроводника, выявляя потенциальные дефекты или неровности, которые могут ускользнуть от невооруженного глаза. Этот метод обеспечивает непревзойденный обзор, позволяя инженерам тщательно изучить внутреннюю структуру, гарантируя соответствие сварного шва строгим стандартам полупроводниковой промышленности.

Дополнением к рентгеновскому контролю является ультразвуковой контроль, метод, специально разработанный для оценки целостности соединения. В этом процессе для зондирования сварного соединения используются высокочастотные звуковые волны. Анализируя создаваемые эхо-сигналы, инженеры могут точно определить дефекты, такие как пустоты или включения, которые могут нарушить прочность конструкции. Этот звуковой контроль гарантирует, что соединения не только внешне прочны, но и демонстрируют надежное сцепление, необходимое для применения в полупроводниках.

Полупроводниковая промышленность не оставляет места для двусмысленности, когда речь заходит о контроле качества. Важность 100%-ного контроля невозможно переоценить. Даже малейшее несовершенство сварного шва может привести к катастрофическим последствиям в деликатном и точном мире производства полупроводников. Единственный дефект может привести к неисправности компонентов, что сделает все полупроводниковое устройство бесполезным. Поэтому каждый сварной шов подвергается тщательному контролю в соответствии с бескомпромиссным стремлением отрасли к совершенству.

В области полупроводников, где точность имеет первостепенное значение, а чистота не подлежит обсуждению, методы неразрушающего контроля становятся невоспетыми героями. Рентгеновский контроль и ультразвуковой контроль, работающие в тандеме, проникают в саму структуру сварного шва, гарантируя, что он соответствует строгим стандартам полупроводниковой промышленности. Требование 100%-ного контроля отражает бескомпромиссную приверженность отрасли безупречности, гарантирующую надежность и функциональность сложных полупроводниковых устройств, на которые мы ежедневно полагаемся.

Стандарты сертификации свариваемых полупроводниковых компонентов

В сложной области сварки полупроводников соблюдение строгих стандартов сертификации имеет первостепенное значение. Эти стандарты служат краеугольным камнем, гарантирующим соответствие свариваемых компонентов жестким требованиям полупроводниковой промышленности. Соответствие отраслевым стандартам - это не просто нормативная необходимость; это стремление к точности и качеству, лежащее в основе каждого аспекта процесса сварки. Это означает стремление производить компоненты, которые не только функционируют безупречно, но и соответствуют строгим критериям, установленным отраслевыми органами.

Одним из ключевых аспектов этих сертификационных стандартов является акцент на прослеживаемости на протяжении всего сварочного процесса. Прослеживаемость обеспечивает всесторонний учет каждого этапа, от выбора материалов до конечного сварного шва. Эта тщательная документация не просто бюрократична; это стратегическая мера, гарантирующая чистоту и целостность полупроводниковых компонентов. В случае каких-либо отклонений отслеживаемость выступает в качестве инструмента судебной экспертизы, позволяя инженерам быстро выявлять и устранять неполадки, тем самым поддерживая высокие стандарты, ожидаемые при сварке полупроводников.

Помимо насущных проблем, сертификация направлена на обеспечение долгосрочной надежности сварных соединений. В отрасли, где точность является синонимом успеха, долговечность сварных компонентов не подлежит обсуждению. Строгие протоколы испытаний и соблюдение стандартов сертификации способствуют созданию соединений, которые выдерживают испытание временем и бесперебойно работают в различных условиях. Это стремление к долгосрочной надежности направлено не только на удовлетворение текущих потребностей, но и предвосхищает будущие требования постоянно развивающегося рынка полупроводников.

Стандарты сертификации сварных полупроводниковых компонентов создают основу, в которой точность и чистота являются не просто стремлением, а неотъемлемыми элементами. Они формируют прочный фундамент, на котором полупроводниковая промышленность строит свое технологическое мастерство. В сложном танце электронов надежность и качество сварных соединений становятся невоспетыми героями, гарантируя, что полупроводниковые приборы будут работать на пределе своих возможностей, не обращая внимания на проблемы окружающей среды. По мере развития полупроводниковой промышленности стандарты сертификации сварных компонентов стоят на страже точности и чистоты, которые определяют ее технологическую эволюцию.

Будущие тенденции в области сварки полупроводников

Достижения в области автоматизации

В постоянно меняющемся мире полупроводниковой сварки интеграция искусственного интеллекта (ИИ) открыла новую эру точности и чистоты. Представьте себе: сварочная система, которая не только понимает тонкости изготовления полупроводников, но и адаптируется в режиме реального времени для обеспечения безупречных сварных швов. Это не научная фантастика, это настоящее и будущее отрасли.

Роль искусственного интеллекта в сварочных системах выходит за рамки простой автоматизации; речь идет о разумном принятии решений. Представьте себе сценарий, в котором сварочный аппарат может анализировать состав материалов, оценивать оптимальные параметры сварки и соответствующим образом настраивать себя. Такой уровень интеллектуальности не только повышает эффективность, но и сводит к минимуму ошибки, что приводит к значительному снижению производственных затрат.

Теперь давайте поговорим о робототехнике и ее роли, меняющей правила игры в беспилотной прецизионной сварке. Полупроводниковая промышленность требует микроскопической точности, а человеческие руки могут сделать не так уж много. Введите роботов - эти механические чудеса предназначены для того, чтобы ориентироваться в тонком мире производства полупроводников с непревзойденной точностью. Они не устают, не допускают ошибок из-за повторяющихся задач и могут работать без устали в режиме 24/7. Речь идет не только о физической точности; речь идет о повторяемости и согласованности, которые роботы привносят в процесс сварки.

Рассмотрим личную историю Алекса, специалиста по полупроводникам, который стал свидетелем трансформации воочию. ‘Прошли те времена, когда нужно было тщательно следить за тем, чтобы каждый сварной шов был идеальным. Теперь, с помощью роботов, мы можем сосредоточиться на более сложных задачах, зная, что процесс сварки находится в умелых руках. Речь идет не только об эффективности; речь идет о раскрытии человеческого потенциала для более творческих и сложных аспектов производства полупроводников.’

Эффективность и точность являются двумя столпами производства полупроводников, а автоматизация является ключом к достижению и превосходству отраслевых стандартов. Благодаря системам, управляемым искусственным интеллектом, и роботизированной помощи значительно снижается вероятность ошибки, что приводит к более высокому выходу высококачественных полупроводниковых изделий. Это выгодно не только производителям, но и потребителям, которые полагаются на функциональность и долговечность электронных устройств.

Кроме того, будущее полупроводниковой сварки светлое, благодаря бесшовной интеграции искусственного интеллекта и точности роботизированных систем. Дни ручной сварки, подверженной ошибкам, уходят в историю, уступая место новой эре, когда эффективность, точность и чистота по-новому определяют стандарты производства полупроводников. По мере того как мы внедряем эти достижения, полупроводниковая промышленность готова к беспрецедентному росту и инновациям.

Разработка новых сварочных материалов

В быстро меняющемся мире производства полупроводников стремление к точности и чистоте никогда не прекращается. По мере развития технологий совершенствуются материалы и методы, используемые в процессе сварки. Давайте рассмотрим некоторые захватывающие разработки в области сварочных материалов, разработанных специально для полупроводниковой промышленности.

Исследование наноматериалов для сварки стало многообещающим направлением для достижения непревзойденной точности и чистоты. Эти сверхмалые материалы обладают уникальными свойствами, которые могут быть использованы для улучшения процессов сварки в производстве полупроводников. Используя контролируемые манипуляции с атомами и молекулами на наноуровне, исследователи прокладывают путь к получению более прочных, долговечных и практически бездефектных сварных швов.

Сплавы, изготовленные на заказ для производства полупроводников, представляют собой еще одну революционную инновацию в мире сварочных материалов. В отличие от готовых сплавов, эти смеси, изготовленные на заказ, тщательно разрабатываются в соответствии со строгими стандартами полупроводниковой промышленности. Точно подбирая состав металлов и добавок, производители могут создавать сплавы, которые обладают исключительной электропроводностью, коррозионной стойкостью и термостойкостью - необходимыми качествами для сварки в полупроводниковых приборах.

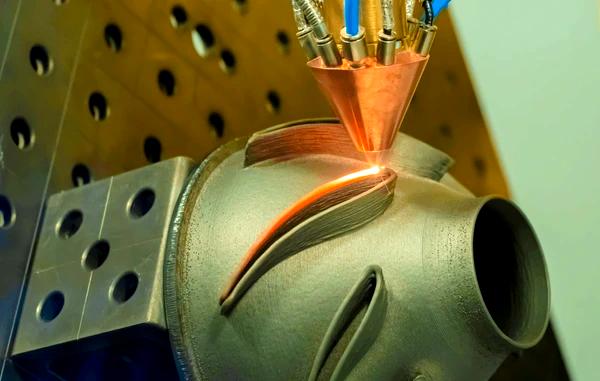

Но инновации на этом не заканчиваются. В полупроводниковой промышленности расширение возможностей сварки необходимо для того, чтобы оставаться на шаг впереди. Передовые технологии, такие как лазерная сварка и электронно-лучевая сварка, совершенствуются и оптимизируются для удовлетворения жестких требований производства полупроводников. Эти передовые методы обеспечивают непревзойденную точность и контроль, позволяя создавать сложные сварные швы с минимальными зонами термического воздействия и практически без деформаций.

Более того, интеграция робототехники и автоматизации революционизирует способы выполнения сварки на полупроводниковых установках. Используя возможности искусственного интеллекта и машинного обучения, производители могут достичь беспрецедентного уровня точности и повторяемости процесса сварки. Это не только повышает эффективность и производительность, но и обеспечивает постоянство и надежность конечного продукта.

Кроме того, разработка новых сварочных материалов является движущей силой инноваций и прогресса в полупроводниковой промышленности. От исследования наноматериалов до создания специальных сплавов и расширения возможностей сварки - эти прорывы меняют способ производства полупроводников. Используя эти передовые технологии, производители могут открыть новые возможности и оставаться на переднем крае этой быстро развивающейся области.

Тематические исследования в области сварки полупроводников

Истории успеха в области прецизионной сварки

Истории успеха в области прецизионной сварки

В сложном мире производства полупроводников прецизионная сварка становится ключевым игроком, обеспечивающим бесшовную интеграцию компонентов, критически важных для отрасли. Давайте рассмотрим несколько историй успеха, когда передовые технологии сварки не только соответствовали жестким требованиям производства полупроводников, но и превосходили их.

Преодоление проблем со сваркой в производстве полупроводников

Один из заметных успехов связан с преодолением проблем, связанных с хрупкостью полупроводниковых материалов. Сварка в этой отрасли требует беспрецедентного уровня точности, поскольку даже малейшее несовершенство может оказать каскадное воздействие на конечный продукт. Инженеры столкнулись с такими проблемами, как тепловое напряжение, деформация материала и риск загрязнения.

Внедряйте передовые технологии сварки, вооруженные лазерной точностью и контролируемой атмосферой. Благодаря точной настройке параметров и использованию специализированного оборудования отраслевые эксперты успешно справились с этими проблемами. Результат? Оптимизированный производственный процесс, соответствующий строгим стандартам производства полупроводников.

Применение передовых методов сварки в реальных условиях

В области производства полупроводников существует множество примеров успеха в применении передовых методов сварки. Рассмотрим сплавление разнородных материалов, распространенное требование при изготовлении полупроводниковых приборов. Благодаря инновационным подходам к сварке инженеры легко соединили материалы с различными тепловыми коэффициентами, проложив путь к повышению производительности и долговечности устройства.

Более того, лазерная сварка изменила правила игры в соединении миниатюрных компонентов с непревзойденной точностью. Эта технология позволяет создавать сложные конструкции, облегчая производство более компактных и эффективных полупроводниковых приборов.

Извлеченные уроки и передовой опыт лидеров отрасли

Что отличает эти истории успеха, так это не только победа над трудностями, но и ценные уроки, извлеченные на этом пути. Лидеры отрасли подчеркивают важность совместного подхода, при котором инженеры, исследователи и производители работают рука об руку, расширяя границы прецизионной сварки.

Лучшие практики включают постоянный мониторинг параметров сварки, соблюдение строгих стандартов чистоты и внедрение

Краткое изложение решающей роли сварки в производстве полупроводников

Точность и чистота являются краеугольными камнями сварки в производстве полупроводников. Эти два фактора играют ключевую роль в обеспечении целостности и функциональности полупроводниковых приборов. Прецизионная сварка гарантирует точное выравнивание и соединение компонентов, в то время как чистота имеет решающее значение для предотвращения загрязнения, которое может поставить под угрозу работоспособность полупроводниковых приборов.

В полупроводниковой промышленности даже мельчайший дефект или примесь могут привести к катастрофическим последствиям. Поэтому для достижения точности на микронном уровне используются прецизионные методы сварки, такие как лазерная сварка и электронно-лучевая сварка. Эти методы позволяют создавать сложные и деликатные сварные швы с минимальными зонами термического воздействия, сохраняя целостность окружающих материалов.

Не менее важно поддерживать чистоту окружающей среды во время процесса сварки. Загрязняющие вещества, такие как пыль, масла и металлические остатки, могут нарушить функциональность полупроводниковых приборов. Для снижения этого риска используются средства очистки помещений, обеспечивающие контролируемую среду, свободную от загрязнений. Кроме того, для устранения любых остаточных загрязнений используются передовые методы очистки, такие как ультразвуковая очистка и вакуумная упаковка.

Непрерывные инновации в методах сварки способствуют прогрессу в производстве полупроводников. По мере развития технологий растут требования к более высокой точности и чистоте сварочных процессов. Инженеры и исследователи постоянно разрабатывают новые методы сварки и совершенствуют существующие, чтобы соответствовать этим меняющимся требованиям.

Одной из областей инноваций является разработка роботизированных сварочных систем, оснащенных передовыми системами технического зрения и алгоритмами машинного обучения. Эти системы позволяют точно контролировать процесс сварки, обеспечивая стабильное качество и точность на протяжении всего производственного цикла. Кроме того, автоматизация снижает риск человеческих ошибок и повышает общую эффективность производства полупроводников.

Другой многообещающей областью исследований является интеграция технологий аддитивного производства, таких как 3D-печать, с традиционными процессами сварки. Этот гибридный подход позволяет создавать сложные геометрические формы и компоненты, разработанные по индивидуальному заказу, с непревзойденной точностью. Объединяя сильные стороны обеих технологий, производители могут оптимизировать производственные процессы и ускорить вывод на рынок новых полупроводниковых продуктов.

Заглядывая в будущее, можно сказать, что будущее сварки в полупроводниковой промышленности сулит огромные перспективы. Поскольку спрос на более компактные, быстрые и мощные электронные устройства продолжает расти, потребность в передовых методах сварки будет только возрастать. Внедряя инновации и инвестируя в исследования и разработки, производители могут оставаться на переднем крае производства полупроводников и смело отвечать на вызовы завтрашнего дня.