Усовершенствование металлообработки: Рассмотрены проекты передовых фрезерных станков

Введение в проекты фрезерных станков

Обзор фрезерных станков

Фрезерные станки - это универсальные инструменты, используемые в металлообработке для придания формы и резки твердых материалов. Они работают путем удаления материала с заготовки с помощью вращающихся режущих инструментов. Эти станки играют решающую роль в различных отраслях промышленности, включая обрабатывающую, аэрокосмическую, автомобильную и другие.

Существует несколько типов фрезерных станков, каждый из которых предназначен для конкретных задач. Наиболее распространенные типы включают вертикальные фрезерные станки, горизонтальные фрезерные станки и универсальные фрезерные станки. Вертикальные фрезерные станки имеют ось шпинделя, ориентированную вертикально, что делает их идеальными для таких задач, как сверление или врезные резы. Горизонтально-фрезерные станки имеют горизонтальную ось шпинделя, подходящую для создания пазов и канавок. Универсальные фрезерные станки могут выполнять как вертикальные, так и горизонтальные операции, обеспечивая универсальность при выполнении задач механической обработки.

В металлообрабатывающей промышленности фрезерные станки незаменимы для создания точных и сложных деталей. Они позволяют производителям изготавливать детали с жесткими допусками и сложной формой, необходимые для различных применений, таких как двигатели, шестерни, пресс-формы и конструктивные элементы. Точность и эффективность фрезерных станков способствуют общему качеству и функциональности металлических изделий.

Одним из ключевых преимуществ фрезерных станков является их способность обрабатывать широкий спектр материалов, включая металлы, такие как сталь, алюминий и титан, а также пластмассы и композиты. Эта универсальность позволяет производить разнообразные компоненты в различных отраслях промышленности, от небольших сложных деталей до крупных конструктивных элементов.

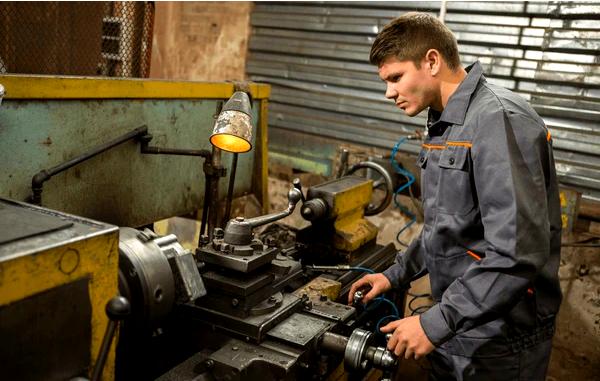

Более того, прогресс в технологии фрезерных станков привел к разработке фрезерных станков с числовым программным управлением (ЧПУ). Эти станки оснащены компьютерными системами управления, которые автоматизируют процесс фрезерования, повышая точность и производительность. Фрезерные станки с ЧПУ могут выполнять сложные операции механической обработки с минимальным вмешательством человека, что делает их бесценным активом на современных металлообрабатывающих предприятиях.

Таким образом, фрезерные станки являются незаменимыми инструментами в металлообрабатывающей промышленности, обеспечивая универсальность, точность и эффективность при формовании и резке твердых материалов. Благодаря наличию различных типов для решения различных задач обработки, эти станки играют жизненно важную роль в производстве высококачественных компонентов для широкого спектра применений. По мере дальнейшего развития технологий фрезерные станки будут оставаться неотъемлемой частью производства инновационных металлоконструкций.

Объем статьи

Добро пожаловать в увлекательное путешествие в мир проектов фрезерных станков для повышения качества металлоконструкций! В этой статье мы рассмотрим передовые проекты, которые раздвигают границы возможного с помощью фрезерных станков. Независимо от того, являетесь ли вы опытным мастером по металлу или только начинаете, эти проекты обязательно вдохновят и разожгут ваш творческий потенциал.

Прежде всего, мы расскажем о некоторых по-настоящему инновационных проектах. От замысловатых дизайнов до функциональных изделий - вы найдете широкий спектр примеров, демонстрирующих универсальность фрезерных станков. Эти проекты связаны не только с резкой металла - они направлены на изучение новых возможностей и расширение пределов того, чего можно достичь.

Ознакомившись с этими проектами, вы найдете много вдохновения для своей собственной работы. Возможно, вы увидите технику или дизайн, которые вдохновят вас на идею для вашего следующего проекта. Или, возможно, вы узнаете новый трюк или метод, который улучшит ваши навыки работы с фрезерным станком. Что бы это ни было, мы надеемся, что эти проекты послужат для вас источником мотивации и ободрения, чтобы вывести вашу металлообработку на новый уровень.

Одним из самых интересных аспектов этой статьи является изучение инновационных технологий. Мы рассмотрим передовые методы обработки, которые позволяют мастерам по металлу с легкостью создавать сложные формы и точные детали. Будь то 3D-контурная обработка, фрезерование резьбы или высокоскоростная механическая обработка, вы узнаете, как эти методы можно применить к вашим собственным проектам.

Личные истории добавляют глубины и проницательности нашему исследованию. Возьмем, к примеру, историю начинающего слесаря, который наткнулся на эту статью и вдохновился идеей впервые попробовать свои силы в обработке с ЧПУ. Методом проб и ошибок они открыли в себе страсть к созданию замысловатых металлических скульптур, благодаря руководству и вдохновению, которые можно найти на этих страницах.

Кроме того, эта статья представляет собой нечто большее, чем просто подборку проектов фрезерных станков - это праздник творчества, инноваций и мастерства. Независимо от того, являетесь ли вы любителем или профессионалом, мы надеемся, что вы найдете здесь что-то, что разожжет ваше воображение и подпитает вашу страсть к металлообработке. Так что берите свои инструменты, запускайте фрезерный станок, и давайте отправимся в это путешествие вместе!

Изучение прецизионной обработки

Важность точности

Прецизионная механическая обработка подобна тонкой настройке металлоконструкций, где важен каждый миллиметр. Представьте себе жужжащий фрезерный станок, разрезающий металл с хирургической точностью. Речь идет не только о придании металлу формы; речь идет о достижении жестких допусков. Это означает, что каждое изделие изготовлено с исключительной точностью, вплоть до мельчайших деталей. Идет ли речь о создании сложных компонентов для космического корабля или прецизионных деталей для высокопроизводительного автомобиля, важность точности невозможно переоценить.

Представьте, что вы создаете ракету, предназначенную для полета в открытый космос. Детали должны идеально подходить друг к другу, не оставляя места для ошибок. Здесь решающее значение имеет соблюдение жестких допусков. Даже малейшее отклонение может привести к катастрофе. Прецизионная механическая обработка гарантирует, что каждый компонент соответствует точным техническим требованиям, гарантируя бесперебойный процесс сборки и успешное выполнение задания.

Согласованность - еще один ключевой фактор прецизионной обработки. Представьте, что вы производите двигатели для парка автомобилей. Каждый двигатель должен работать идентично следующему. Поддерживая постоянную точность на протяжении всего производственного процесса, вы гарантируете, что каждый двигатель соответствует одинаково высоким стандартам производительности и надежности. Именно эта консистенция отличает продукты высшего качества от остальных.

В аэрокосмической и автомобильной промышленности прецизионная механическая обработка играет жизненно важную роль в обеспечении безопасности и надежности. Возьмем пример коммерческого самолета. Каждая деталь, от компонентов двигателя до шасси, должна безотказно выдерживать экстремальные условия. Используя методы прецизионной механической обработки, производители могут создавать детали, соответствующие строгим стандартам безопасности и выдерживающие сложные условия полета.

Личные истории могут неожиданным образом проиллюстрировать важность точности. Рассмотрим гонщика Формулы-1, чей автомобиль внезапно теряет мощность в середине гонки. В ходе расследования выяснилось, что крошечный компонент в двигателе вышел из строя из-за несовершенства его механической обработки. В среде с высокими ставками, где на счету каждая секунда, последствия даже самой незначительной ошибки могут быть катастрофическими.

Прецизионная обработка - это не просто соответствие техническим требованиям; это расширение границ возможного. В отраслях, где инновации - это название игры, прецизионная обработка позволяет инженерам разрабатывать и производить передовые технологии. Прецизионная механическая обработка - от легких авиационных компонентов до экономичных автомобильных двигателей - прокладывает путь к революционным достижениям, определяющим будущее транспорта.

Кроме того, прецизионная механическая обработка является основой современных металлоконструкций, обеспечивая жесткие допуски, согласованность и надежность как в аэрокосмической, так и в автомобильной промышленности. Будь то запуск ракет в космос или гонки автомобилей по треку, важность точности невозможно переоценить. Это ключ к раскрытию новых возможностей и расширению границ возможного в металлообработке.

Передовые технологии оснастки

В сложном мире прецизионной обработки передовые технологии оснастки играют ключевую роль в подъеме металлообработки на новые высоты. Давайте погрузимся в мир передовых проектов фрезерных станков, которые демонстрируют мастерство этих инструментов.

Высокоскоростные режущие инструменты:

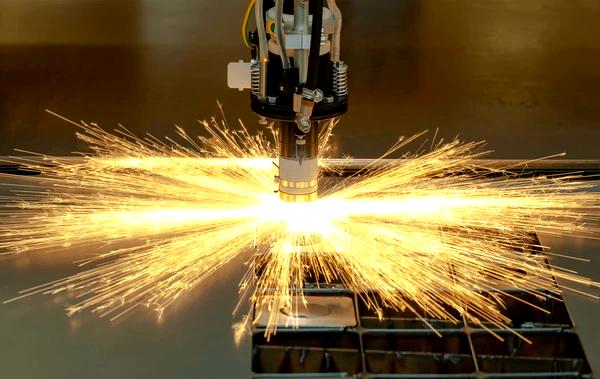

В основе прецизионной обработки лежит магия высокоскоростных режущих инструментов. Представьте себе: инструмент вращается с поразительной скоростью, без усилий разрезая металл с непревзойденной точностью. Эти инструменты - не заурядные приспособления; они созданы для совершенства. Чем быстрее выполняется резка, тем ровнее отделка, а повышение эффективности просто поражает воображение.

Интеграция систем автоматизированного проектирования (САПР):

Вы когда-нибудь задумывались, как инженеры превращают свои идеи в осязаемые шедевры? Внедрите систему автоматизированного проектирования (САПР). Это технологическое чудо позволяет дизайнерам создавать сложные 3D-модели, предоставляя виртуальную основу для своих идей. Красота заключается в плавном переходе от цифрового дизайна к реальному миру. Эти сложные инструменты выводят точность на новый уровень, гарантируя, что то, что изображено на экране, становится реальностью в мастерской.

Автоматизация для повышения эффективности:

В быстро меняющемся мире металлообработки время - деньги, а точность имеет первостепенное значение. Вот тут-то и вступает в игру автоматизация, повышающая эффективность. Представьте себе фрезерный станок, который может работать без устали, выполняя сложные задачи с точностью робота. Автоматизация - это не только скорость, но и последовательность и надежность. Это бесшумная система, повышающая эффективность в проектах прецизионной обработки, позволяющая инженерам сосредоточиться на мастерстве своего дела.

Гармония в технологиях оснастки:

Теперь давайте сведем все это воедино. Высокоскоростные режущие инструменты гармонично сочетаются с интеграцией CAD, создавая симфонию точности. Сочетание этих технологий не только обеспечивает безупречное исполнение проектов, но и открывает двери для творчества, ранее не затронутого. Добавьте к миксу ритмичные удары автоматизации, и вы получите трио, которое превращает металлоконструкции в шедевр тонкой оркестровки.

Будущее манит:

По мере того как мы все глубже погружаемся в мир прецизионной обработки, роль передовых технологий оснастки становится еще более важной. На горизонте - слияние инноваций и мастерства, где инструменты развиваются в соответствии с постоянно растущими требованиями сферы металлообработки. Путь от концепции к созданию никогда еще не был таким захватывающим, и с этими передовыми технологиями во главе будущее прецизионной механической обработки - не что иное, как экстраординарное.

Инновационные конструкции и изготовление

Индивидуальные компоненты

Индивидуальные компоненты революционизируют мир металлообработки, предлагая индивидуальные решения для конкретных нужд. Прошли времена универсальных решений; теперь можно создавать сложные конструкции, отвечающие точным требованиям.

Сложная геометрия больше не является препятствием благодаря передовым проектам фрезерных станков. Эти станки могут с высокой точностью создавать сложные формы и конструкции, открывая перед дизайнерами и инженерами целый мир возможностей.

Интеграция с аддитивным производством выводит кастомизацию на новый уровень. Комбинируя фрезерование с аддитивными процессами, можно эффективно и экономично изготавливать сложные компоненты. Такая интеграция упрощает производство и обеспечивает еще большую гибкость конструкции.

В основе инновационных металлообрабатывающих изделий лежат индивидуальные решения для конкретных нужд. Будь то создание специализированных деталей для аэрокосмической промышленности или уникальных компонентов для медицинских устройств, индивидуализация гарантирует точное выполнение всех требований.

Сложные геометрические формы не только достижимы, но и практичны при проектировании современных фрезерных станков. Эти станки могут воплотить в жизнь даже самые амбициозные проекты - от замысловатых узоров до тщательно продуманных форм.

Интеграция с аддитивным производством добавляет еще один уровень универсальности индивидуальным компонентам. Органично сочетая процессы вычитания и аддитивности, производители могут создавать сложные детали с непревзойденной эффективностью и точностью.

Индивидуальные решения для конкретных нужд стимулируют инновации в металлообработке. Будь то оптимизация производительности в автомобилестроении или соответствие строгим требованиям в архитектурном проектировании, индивидуализация гарантирует успех каждого проекта.

Сложная геометрия больше не является ограничением, а скорее творческой возможностью. С помощью передовых проектов фрезерных станков дизайнеры могут раздвинуть границы возможного, исследуя новые формы и конструкции, которые когда-то были невообразимы.

Интеграция с аддитивным производством - это будущее компонентов по индивидуальному заказу. Объединяя преимущества обеих технологий, производители могут изготавливать сложные детали с непревзойденной точностью и эффективностью, открывая новую эру инноваций в металлообработке.

Гибридные подходы к обработке

Вы когда-нибудь задумывались, что происходит, когда вы сочетаете точность фрезерования с универсальностью 3D-печати? Добро пожаловать в мир гибридных подходов к обработке, где инновации не знают границ.

Объединяя фрезерование с 3D-печатью, инженеры открывают совершенно новые возможности. Представьте себе: сложные металлические детали сложной геометрии, легко изготавливаемые за один раз. Это больше не просто мечта; это будущее металлообработки.

Одним из ключевых преимуществ этого гибридного подхода является возможность повышения целостности конструкции. Традиционное фрезерование иногда может привести к образованию слабых мест или концентрации напряжений в детали. Однако, стратегически внедряя 3D-печать, инженеры могут укрепить критические участки, обеспечив большую долговечность и прочность.

Но дело не только в прочности - речь также идет о расширении возможностей дизайна. Благодаря гибридной механической обработке дизайнеры больше не ограничены традиционными технологиями производства. Сложные решетчатые конструкции, органические формы и легкие конструкции теперь доступны, расширяя границы возможного в металлообработке.

Представьте себе создание сложного аэрокосмического компонента со сложными внутренними каналами, оптимизированного для снижения веса и производительности. С гибридной механической обработкой это становится не просто возможностью - это становится реальностью.

Более того, гибридные методы обработки обеспечивают непревзойденную гибкость. Вам нужно быстро выполнить итерации проектирования или изготовить нестандартные детали ‘на лету’? Без проблем. Благодаря плавной интеграции фрезерования с 3D-печатью инженеры могут легко адаптироваться к меняющимся требованиям, экономя как время, так и ресурсы в процессе.

Еще одним преимуществом гибридной обработки является ее потенциальная экономия средств. Объединяя два производственных процесса в один, предприятия могут оптимизировать свои производственные процессы, сократить количество отходов материалов и, в конечном счете, снизить производственные затраты.

Но, пожалуй, самым захватывающим аспектом гибридной обработки является ее роль в продвижении инноваций. Поскольку инженеры продолжают экспериментировать и совершенствовать эти методы, мы можем ожидать еще более революционных достижений в области металлообработки.

От автомобилестроения до аэрокосмической отрасли и всего, что находится между ними, гибридные методы обработки революционизируют наше представление о производстве металла. Итак, разрабатываете ли вы компоненты для самолетов следующего поколения или разрабатываете новые медицинские имплантаты, одно можно сказать наверняка - будущее за гибридной обработкой.

Экологичность в металлообработке

Эффективность материалов

В мире металлообработки экологичность - это не просто модное слово; это важнейший аспект, стимулирующий инновации и прогресс. Одной из ключевых областей, где это проявляется, является эффективность материалов.

Когда дело доходит до металлообработки, минимизация отходов имеет первостепенное значение. Важен каждый элемент материала, как с экономической, так и с экологической точки зрения. Это означает использование точных технологий, гарантирующих минимальные потери материала в процессе производства.

Переработка и повторное использование ресурсов играют ключевую роль в устойчивой практике металлообработки. Например, металлический лом часто можно переплавить и переработать в новые продукты, что снижает потребность в первичных материалах. Внедрение эффективных программ утилизации на предприятиях металлообработки не только сокращает количество отходов, но и экономит ценные ресурсы.

Рациональный выбор материалов является еще одним важным аспектом повышения эффективности использования материалов в металлообработке. Выбор материалов с меньшим воздействием на окружающую среду, таких как переработанные металлы или материалы, полученные от ответственных поставщиков, может значительно снизить общее воздействие проектов по металлообработке на окружающую среду.

Более того, развитие технологий проложило путь к инновационным подходам к повышению эффективности использования материалов. Такие методы, как аддитивное производство, также известное как 3D-печать, позволяют точно использовать материалы, поскольку они наносятся только там, где это необходимо, сводя к минимуму отходы в процессе.

Помимо стадии производства, продуманные методы проектирования также способствуют повышению эффективности использования материалов. Проектирование изделий с учетом возможности разборки и вторичной переработки гарантирует, что материалы могут быть легко восстановлены и использованы повторно в конце жизненного цикла изделия, что снижает нагрузку на свалки и экономит ресурсы.

Кроме того, совместные усилия в различных отраслях способствуют прогрессу в области рационального использования материалов. Например, партнерские отношения между металлообрабатывающими компаниями и предприятиями по переработке отходов способствуют беспрепятственной интеграции переработанных материалов в производственные процессы, что еще больше снижает воздействие на окружающую среду.

Образование и осведомленность также играют жизненно важную роль в повышении эффективности использования материалов в металлообработке. Повышая осведомленность о важности устойчивого развития и проводя обучение передовым практикам, компании могут дать возможность своим сотрудникам принимать обоснованные решения, которые определяют эффективность использования материалов на протяжении всего производственного процесса.

Кроме того, эффективность использования материалов является краеугольным камнем устойчивых методов металлообработки. Сводя к минимуму количество отходов, внедряя переработку и повторное использование ресурсов, выбирая экологически чистые материалы, используя технологии и поощряя сотрудничество и образование, металлообрабатывающая промышленность может продолжать повышать свою экологическую ответственность, одновременно стимулируя инновации и прогресс.

Энергоэффективные практики

В мире металлообработки экологичность - это не просто модное слово; это необходимость. По мере того, как отрасль продолжает развиваться, развиваются и методы, которые обеспечивают ее эффективную работу при минимальном воздействии на окружающую среду. Энергоэффективные методы находятся в авангарде этого движения, предлагая инновационные решения для снижения энергопотребления, снижения затрат и общего воздействия на окружающую среду.

Оптимизация работы станков является ключом к максимальному повышению энергоэффективности в металлообработке. Точно настраивая такие параметры, как скорость резания, подача и стратегии оснастки, производители могут значительно снизить энергопотребление при сохранении или даже повышении производительности. Внедрение передовых систем управления и технологий мониторинга также может помочь определить области для оптимизации, обеспечивая максимальную эффективность работы машин на протяжении всего их жизненного цикла.

Использование возобновляемых источников энергии является еще одним эффективным способом снижения воздействия металлообрабатывающих производств на окружающую среду. Переход на солнечную, ветровую или гидроэлектростанцию может значительно снизить зависимость от ископаемого топлива и сократить выбросы парниковых газов. Многие металлообрабатывающие предприятия внедряют системы использования возобновляемых источников энергии на месте не только для снижения эксплуатационных расходов, но и для демонстрации своей приверженности устойчивому развитию.

Соображения воздействия на окружающую среду имеют первостепенное значение в современной практике металлообработки. От выбора материала до обращения с отходами каждый этап производственного процесса должен быть тщательно оценен, чтобы свести к минимуму его воздействие на окружающую среду. Использование переработанных материалов, внедрение систем замкнутого цикла и инвестиции в экологически чистые технологии - вот лишь несколько способов, с помощью которых металлообрабатывающие компании могут снизить свое воздействие на планету.

Кроме того, сокращение потребления воды, контроль выбросов в атмосферу и надлежащая утилизация опасных отходов являются важнейшими аспектами устойчивой металлообработки. Уделяя приоритетное внимание охране окружающей среды, производители могут не только соответствовать нормативным требованиям, но и способствовать оздоровлению планеты для будущих поколений.

Кроме того, энергоэффективные методы необходимы для повышения экологичности металлообработки. Оптимизируя работу станков, используя возобновляемые источники энергии и учитывая воздействие на окружающую среду на каждом этапе производства, производители могут снизить затраты, повысить конкурентоспособность и создать более устойчивое будущее для отрасли в целом. Внедрение этих практик - это не просто соблюдение правил; это оказание положительного влияния на мир, в котором мы живем.

Тематические исследования: Образцовые проекты

Производство аэрокосмических компонентов

В мире производства аэрокосмических компонентов главное - инновации и точность. Давайте рассмотрим несколько образцовых проектов, демонстрирующих передовые технологии фрезерных станков в действии.

Когда дело доходит до обработки легких сплавов, точность имеет первостепенное значение. Эти сплавы, такие как алюминий и титан, используются в аэрокосмической промышленности из-за их соотношения прочности к весу. Один из показательных проектов включал создание сложных компонентов для авиационных двигателей с использованием передовых технологий фрезерования. Тщательно контролируя процесс фрезерования, инженеры смогли достичь точных требуемых технических характеристик при минимизации отходов материала.

Соблюдение строгих стандартов является не подлежащим обсуждению аспектом аэрокосмического производства. Будь то нормативные требования или требовательные спецификации, установленные клиентами, права на ошибку нет. В одном примечательном примере команда производителей успешно изготовила сложные аэрокосмические компоненты, соответствующие строгим отраслевым стандартам. Благодаря тщательному планированию и исполнению они позаботились о том, чтобы каждая деталь соответствовала ожиданиям или превосходила их, внося свой вклад в общую безопасность и надежность самолета.

В аэрокосмической промышленности постоянно стремятся расширить границы производительности. Это относится не только к самим самолетам, но и к компонентам, из которых они состоят. В новаторском проекте инженеры использовали самые современные фрезерные станки для изготовления турбинных лопаток с беспрецедентной точностью. Оптимизируя процесс механической обработки и используя передовые технологии, они смогли повысить производительность и экономичность двигателей, что в конечном итоге привело к значительному прогрессу в аэрокосмической технике.

Инновации в технологии фрезерных станков сыграли ключевую роль в развитии производства аэрокосмических компонентов. Эти станки обладают непревзойденной точностью и эффективностью, позволяя инженерам с легкостью создавать сложные геометрические формы. Используя возможности обработки с компьютерным управлением, производители могут достичь уровней точности, которые когда-то считались невозможными.

Кроме того, область производства аэрокосмических компонентов изобилует возможностями для инноваций и продвижения вперед. Благодаря использованию передовых технологий фрезерных станков инженеры могут обрабатывать легкие сплавы, соответствовать строгим стандартам и расширять границы производительности. Эти образцовые проекты служат свидетельством изобретательности и опыта тех, кто работает в этой динамично развивающейся отрасли.

Художественные скульптуры из металла

В области металлообработки художественные скульптуры являются вечным свидетельством человеческого творчества и инноваций. Среди множества методов, используемых при создании этих шедевров, слияние технологии и креативности с помощью ультрасовременных фрезерных станков открыло новые горизонты как для художников, так и для изготовителей.

Включение сложных деталей в металлические скульптуры само по себе является видом искусства. Благодаря точности и универсальности, которые обеспечивают современные фрезерные станки, художники могут вдохнуть жизнь в свои замыслы с непревзойденной точностью. Будь то изящные изгибы лепестка цветка или замысловатая филигрань мифического существа, эти станки позволяют мастерам с легкостью воплощать даже самые сложные проекты.

Одним из образцовых проектов, демонстрирующих слияние технологий и креативности, является создание крупномасштабной металлической скульптуры, изображающей парящего феникса. Используя передовое программное обеспечение САПР, художник тщательно спроектировал каждое перышко и изгиб, гарантируя, что каждый элемент плавно перетекает в следующий. С помощью ультрасовременного фрезерного станка дизайн был воплощен в реальность, причем станок без особых усилий вырезал сложные детали с высокой точностью.

Помимо простой функциональности, эти скульптуры служат свидетельством универсальности фрезерных станков в области художественного самовыражения. От изящных и современных абстрактных дизайнов до вычурных и классических мотивов - возможности ограничены только воображением художника. Будь то нержавеющая сталь, бронза или алюминий, эти машины могут манипулировать различными металлами, воплощая в жизнь любое видение.

Другим убедительным примером возможностей фрезерных станков в области скульптуры из металла является создание серии взаимосвязанных зубчатых колес, символизирующих взаимосвязанность человечества. Каждое зубчатое колесо было тщательно обработано с высокой точностью, демонстрируя способность станка с легкостью изготавливать сложные механические детали. Последняя скульптура, завораживающее воплощение движения и гармонии, является свидетельством сочетания технологии и мастерства.

Кроме того, слияние технологий и креативности в области скульптуры из металла открыло новую эру инноваций и возможностей. Имея в своем распоряжении ультрасовременные фрезерные станки, художники могут раздвинуть границы возможного, создавая сложные и внушающие благоговейный трепет произведения искусства, которые поражают воображение и вызывают удивление. Как показывают эти образцовые проекты, будущее металлообработки ограничено только рамками воображения.

Будущие тенденции и инновации

Достижения в области машинного обучения

В мире металлообработки достижения в области машинного обучения революционизируют работу фрезерных станков. Одним из наиболее значимых достижений является прогнозируемое техническое обслуживание. Вместо того чтобы ждать возникновения поломки, предиктивное техническое обслуживание использует анализ данных, чтобы предвидеть, когда компоненты могут выйти из строя, что позволяет проводить профилактический ремонт и сводить к минимуму дорогостоящие простои.

Адаптивные стратегии обработки представляют собой еще один шаг вперед. Традиционные процессы обработки часто работают статично, но адаптивные стратегии используют алгоритмы машинного обучения для настройки параметров резания в режиме реального времени на основе таких факторов, как свойства материала, износ инструмента и условия окружающей среды. Такой динамичный подход приводит к более точным резам, увеличению срока службы инструмента и повышению общей эффективности.

Эффективность лежит в основе этих инноваций, и машинное обучение играет ключевую роль в повышении эффективности производства по всем направлениям. Анализируя огромные объемы данных, собранных с датчиков, и показатели производительности машин, производители могут выявлять узкие места, оптимизировать рабочие процессы и упростить операции. Это не только сокращает отходы и производственные затраты, но и позволяет сократить сроки выполнения работ и увеличить производительность.

Предиктивное техническое обслуживание, в частности, меняет то, как предприятия металлообработки управляют своим оборудованием. Используя исторические данные и алгоритмы машинного обучения, производители могут прогнозировать, когда компоненты могут выйти из строя, и планировать техническое обслуживание соответствующим образом. Такой упреждающий подход сводит к минимуму незапланированные простои, предотвращает дорогостоящие поломки и продлевает срок службы критически важного оборудования.

Адаптивные стратегии обработки также набирают популярность в отрасли. Благодаря постоянному мониторингу таких факторов, как износ инструмента и свойства материала, эти усовершенствованные алгоритмы могут корректировать параметры резания ‘на лету’ для оптимизации производительности. Это приводит к более плавному резанию, снижению износа инструмента и повышению качества готовой продукции.

В целом, эти достижения в области машинного обучения приводят к значительным улучшениям в металлообрабатывающей промышленности. Прогнозируемое техническое обслуживание, адаптивные стратегии обработки и повышение эффективности производства - это лишь несколько примеров того, как машинное обучение меняет наш подход к проектам фрезерных станков. Поскольку эти технологии продолжают развиваться, мы можем ожидать еще более высокого уровня точности, производительности и рентабельности при металлообработке по всему миру.

Интеграция Интернета вещей (IoT)

Представьте себе мир, в котором машины не только эффективно выполняют поставленные задачи, но и беспрепятственно взаимодействуют друг с другом и со своими операторами-людьми. Это стало реальностью благодаря интеграции технологии Интернета вещей (IoT) в металлообрабатывающие фрезерные станки.

Мониторинг и управление в режиме реального времени становятся проще простого благодаря интеграции Интернета вещей. Представьте себе: датчики, встроенные в фрезерный станок, постоянно собирают данные о различных параметрах, таких как температура, давление и скорость вращения. Затем эти данные в режиме реального времени передаются в централизованную систему, где их могут контролировать операторы. При обнаружении каких-либо аномалий могут быть приняты немедленные меры для предотвращения потенциальных проблем, обеспечения бесперебойной работы и минимизации времени простоя.

На фрезерных станках с поддержкой Интернета вещей центральное место занимает принятие решений на основе данных. Огромное количество данных, собранных с датчиков, дает ценную информацию о производительности станка, использовании материалов и тенденциях производительности. Анализируя эти данные, операторы могут принимать обоснованные решения о графиках технического обслуживания, оптимизации процессов и даже прогнозном техническом обслуживании, что приводит к повышению эффективности и экономии средств в долгосрочной перспективе.

Подключение для удаленных операций революционизирует способ эксплуатации фрезерных станков. Благодаря технологии IoT операторы могут удаленно контролировать станки и управлять ими из любого места, где есть подключение к Интернету. Будь то проверка статуса задания, настройка параметров на лету или устранение неполадок, удаленное подключение обеспечивает большую гибкость и эффективность операций. Это особенно полезно в ситуациях, когда квалифицированные операторы могут физически отсутствовать на месте.

Более того, интеграция Интернета вещей открывает возможности для улучшенной автоматизации процессов фрезерования металлоконструкций. Используя анализ данных и возможности подключения, фрезерные станки можно запрограммировать на автоматическую настройку параметров в зависимости от условий реального времени, оптимизируя производительность и обеспечивая стабильное качество. Это не только уменьшает необходимость в ручном вмешательстве, но и повышает общую эффективность и точность.

Безопасность имеет первостепенное значение в средах с поддержкой Интернета вещей, и необходимо внедрять надежные меры для защиты конфиденциальных данных и предотвращения несанкционированного доступа. Протоколы шифрования, механизмы аутентификации и регулярные обновления системы безопасности необходимы для снижения потенциальных рисков и обеспечения целостности операций.

Кроме того, интеграция технологий Интернета вещей в металлообрабатывающие фрезерные станки открывает новую эру эффективности, гибкости и инноваций. Благодаря мониторингу и управлению в режиме реального времени, принятию решений на основе данных, возможности подключения для удаленных операций и улучшенной автоматизации, эти передовые станки способны произвести революцию в металлообрабатывающей промышленности, подняв производительность и качество на новые высоты.

Проблемы и решения

Нехватка квалифицированных кадров в отрасли

В мире металлообработки нехватка квалифицированных кадров является проблемой, с которой сталкиваются многие отрасли. Будь то точная механическая обработка или сложная сварка, найти квалифицированных работников может быть непросто. Однако существует несколько стратегий, которые компании могут использовать для решения этой проблемы и обеспечения наличия квалифицированной рабочей силы, необходимой для успеха.

Инициативы по обучению являются ключом к преодолению разрыва в квалификации в металлообрабатывающей промышленности. Инвестируя в программы обучения как для новых, так и для существующих сотрудников, компании могут гарантировать, что их сотрудники обладают навыками и знаниями, необходимыми для успешного выполнения своих функций. Эти инициативы могут принимать различные формы, от программ обучения без отрыва от производства до партнерских отношений с техническими школами и местными колледжами.

Ученичество - еще один ценный инструмент для развития квалифицированных работников в металлообрабатывающей промышленности. Объединяя неопытных работников с опытными профессионалами, ученичество предоставляет возможности практического обучения и наставничества, которые могут помочь людям развить навыки, необходимые им для достижения успеха в данной области. Кроме того, ученичество открывает путь к трудоустройству для тех, кто, возможно, не имеет доступа к традиционному образованию или программам профессиональной подготовки.

В современную цифровую эпоху использование цифровых обучающих платформ необходимо для того, чтобы оставаться впереди в индустрии металлообработки. Онлайн-курсы, учебные пособия и виртуальные мастерские предлагают гибкие и доступные возможности обучения для работников всех уровней. Эти платформы позволяют людям учиться в своем собственном темпе и по своему собственному расписанию, что делает приобретение новых навыков и знаний более легким, чем когда-либо.

Кроме того, цифровые обучающие платформы могут помочь компаниям стандартизировать обучение в разных местах, обеспечивая последовательность и качество в их усилиях по развитию персонала. Будь то обучение работе с новым фрезерным станком или освоение передовых методов сварки, цифровые обучающие платформы предоставляют множество ресурсов работникам, стремящимся повысить свою квалификацию.

Внедряя инициативы в области обучения, стажировки и платформы цифрового обучения, компании могут решить проблему нехватки квалифицированных кадров в металлообрабатывающей промышленности и создать сильную, способную рабочую силу для будущего. Эти стратегии не только приносят пользу отдельным работникам, предоставляя им навыки, необходимые для достижения успеха, но и помогают компаниям оставаться конкурентоспособными в постоянно меняющемся отраслевом ландшафте. При правильных инвестициях в обучение и развитие индустрия металлообработки может продолжать процветать и внедрять инновации на долгие годы.

Решение проблемы технологической сложности

В области металлообработки проекты по созданию ультрасовременных фрезерных станков могут быть захватывающими, но часто сопряжены с изрядной долей трудностей. Одним из самых серьезных препятствий является технологическая сложность, присущая современному оборудованию. Однако существует несколько стратегий эффективного преодоления этой сложности.

Упрощение пользовательских интерфейсов имеет первостепенное значение для обеспечения доступности технологических достижений для всех уровней квалификации. Производители все больше осознают важность интуитивно понятного дизайна, гарантирующего, что даже начинающие операторы смогут легко ориентироваться в элементах управления. Четкая маркировка, логичные рабочие процессы и эргономичные интерфейсы становятся стандартными функциями, сводящими к минимуму время обучения пользователей.

Доступ к технической поддержке является еще одним важным аспектом решения технологических сложностей. Независимо от того, насколько удобным может быть фрезерный станок, неизбежно будут моменты, когда операторы столкнутся с проблемами или потребуются рекомендации. Наличие легкодоступной технической поддержки, будь то через онлайн-ресурсы, службу поддержки по горячей линии или специалистов на месте, может значительно сократить время простоя и разочарования.

Платформы для совместной работы и обмена знаниями являются бесценными инструментами для преодоления технологических барьеров. Во взаимосвязанном мире металлообработки возможность подключиться к сообществу экспертов может дать бесценную информацию и решения. Платформы, облегчающие совместную работу, такие как форумы, онлайн-сообщества или даже специальные группы в социальных сетях, позволяют пользователям перенимать опыт друг друга и коллективно устранять неполадки.

Кроме того, производители все чаще используют инициативы с открытым исходным кодом и проекты совместной разработки, способствующие инновациям и обмену знаниями в отрасли. Используя коллективный опыт разнообразного сообщества, компании могут опережать технологические достижения и более эффективно решать сложные задачи.

Кроме того, хотя технологическая сложность может создавать проблемы в области металлообработки, существует множество стратегий их преодоления. Упрощение пользовательских интерфейсов, предоставление доступа к надежной технической поддержке и содействие сотрудничеству с помощью платформ обмена знаниями являются важными компонентами для навигации по сложным проектам современных фрезерных станков. Применяя эти подходы, как производители, так и операторы могут раскрыть весь потенциал передовых технологий и повысить стандарты мастерства в металлообработке.

Краткое изложение ключевых идей

Завершая наше исследование сферы металлообработки и инновационных проектов, ставших возможными благодаря передовым фрезерным станкам, важно подытожить некоторые ключевые идеи, которые подчеркивают важность инноваций, роль технологий в продвижении вперед и множество возможностей для роста и развития в отрасли.

Инновации лежат в основе прогресса в металлообработке. С древних времен и по сей день стремление создавать более эффективные, точные и универсальные инструменты и технологии двигало отрасль вперед. Наше знакомство с различными проектами фрезерных станков подчеркивает этот момент, демонстрируя, как новые подходы и изобретательные решения могут революционизировать то, как мы работаем с металлом.

Технология служит катализатором преобразований в металлообработке. Эволюция фрезерных станков от ручных, трудоемких устройств к сложным системам с компьютерным управлением олицетворяет ключевую роль технологий в развитии отрасли. Благодаря таким функциям, как ЧПУ, расширенным возможностям оснастки и мониторингу в режиме реального времени, современные фрезерные станки позволяют металлургам достигать ранее невообразимых уровней точности и эффективности.

Более того, технологии не только повышают производительность отдельных станков, но и облегчают подключение и совместную работу в рамках всей экосистемы металлообработки. Благодаря интеграции программных решений и цифровых платформ металлурги могут оптимизировать рабочие процессы, обмениваться знаниями и использовать коллективный опыт для более эффективного выполнения сложных проектов и преодоления трудностей.

Когда мы смотрим в будущее, возможностей для роста и развития в металлообработке предостаточно. Стремительный прогресс в материаловедении, автоматизации и аддитивном производстве открывает новые рубежи для инноваций и исследований. Работники по металлу, которые используют новые технологии и культивируют дух непрерывного обучения, будут иметь все возможности для процветания в этом динамичном ландшафте.

Кроме того, глобальный спрос на высококачественные металлические компоненты в различных отраслях промышленности - от аэрокосмической и автомобильной до здравоохранения и возобновляемых источников энергии - обеспечивает постоянный приток возможностей для квалифицированных специалистов-практиков. Оставаясь в курсе тенденций рынка, диверсифицируя свои навыки и применяя междисциплинарные подходы, работники по металлу могут извлечь выгоду из этих возможностей и построить полноценную карьеру в быстро развивающейся области.

Кроме того, будущее металлообработки ярко и полно возможностей. Внедряя инновации, используя мощь технологий и используя возможности для роста и развития, у металлургов есть потенциал поднять свое ремесло на новые высоты и формировать мир вокруг нас глубокими и значимыми способами. Поскольку мы прощаемся с нашими исследованиями в области передовых проектов фрезерных станков, давайте воспользуемся этими идеями как маяками, направляющими нас в будущее, ограниченное только нашим воображением и амбициями.

Поощрение к исследованиям

Давайте погрузимся в сферу металлообработки и исследуем бесконечные возможности, которые нас ждут. Завершая наше путешествие по проектам передовых фрезерных станков, важно подчеркнуть важность поощрения к исследованиям.

Творческий подход и эксперименты имеют решающее значение в мире металлообработки. Речь идет о нестандартном мышлении, расширении границ и смелости пробовать что-то новое. Являетесь ли вы опытным мастером по металлу или только начинаете, не бойтесь дать волю своему воображению. Экспериментируйте с различными техниками, материалами и дизайном, чтобы найти уникальные и инновационные решения.

Непрерывное обучение и адаптация идут рука об руку с успехом в металлообработке. Отрасль постоянно развивается, постоянно появляются новые технологии и методологии. Оставайтесь любознательными и никогда не прекращайте искать знания. Воспользуйтесь преимуществами семинаров, онлайн-курсов и возможностей наставничества, чтобы расширить свой набор навыков и быть на шаг впереди. Помните, чем больше вы знаете, тем больше вы можете создать.

Как у металлургов, у нас есть возможность формировать будущее отрасли. Наша работа оказывает значительное влияние на различные отрасли, от аэрокосмической до автомобильной и архитектурной. Раздвигая границы возможного и внедряя инновации, мы можем стимулировать прогресс и вдохновлять других делать то же самое. Давайте сотрудничать, обмениваться идеями и работать сообща, чтобы поднять металлообработку на новые высоты.

Кроме того, расширение возможностей металлургов исследовать, создавать и внедрять инновации имеет важное значение для развития отрасли. Проявляйте творческий подход и экспериментируйте, никогда не прекращайте учиться и адаптироваться и помните, какое влияние ваша работа может оказать на формирование будущего. Вместе мы сможем продолжать расширять границы возможного и оставить неизгладимое наследие в мире металлообработки.