В огненный шторм: Расшифрованы экстремальные задачи металлообработки

Понимание экстремальных задач металлообработки

Введение в задачи металлообработки

Металлообработка, преобразующий танец огня и металла, оказывается втянутой в горнило экстремальных испытаний. В зените своего развития находится Экстремальная металлообработка - пугающая область, где ремесленники сталкиваются с огненными испытаниями по приданию формы, сплавлению и превращению металлов в шедевры. Что именно представляет собой экстремальная металлообработка?

Экстремальная металлообработка, по своей сути, является бескомпромиссным искусством манипулирования металлами в самых суровых условиях. Это не просто ремесло; это симфония точности, исполняемая среди обжигающего пламени и неумолимого давления. От замысловатых конструкций до прочных конструкций - этот вид металлообработки требует бесстрашного решения сложных задач.

Вы можете спросить, зачем беспокоиться об этих сложностях? Ответ кроется в самом тигле. Решение этих проблем имеет первостепенное значение для выживания и эволюции металлообрабатывающего ремесла. Это стремление, выходящее за рамки обыденного; это неустанный поиск совершенства среди хаоса экстремальных условий. Каждое испытание, встреченное лицом к лицу, - это шаг к овладению элементами и раздвиганию границ того, чего может достичь металл.

Спектр задач в металлообработке огромен и всеобъемлющ. Представьте себе кузнеца, кующего меч на изнуряющей жаре, или сварщика, создающего сложные соединения под огромным давлением. Это не просто задачи; это сражения со стихиями. Экстремальные температуры, будь то палящие или морозные, представляют собой неослабевающую угрозу, испытывая характер мастера. Требуемая точность сродни вдеванию нитки в иголку в разгар урагана - подвиг, внушающий благоговейный трепет.

Более того, сама природа металлов создает сложности. Некоторые металлы могут легко поддаваться манипуляциям, в то время как другие сопротивляются, требуя утонченности, граничащей с мистикой. Добавьте к этому сложность работы со сплавами, где каждый компонент привносит в смесь свои собственные темпераментные нюансы. Таким образом, мастер по металлу становится алхимиком, превращающим базовые материалы в экстраординарные творения благодаря чистому мастерству и упорству.

В этом горниле испытаний инновации становятся мечом и щитом металлурга. От передовых методов до ультрасовременных технологий неустанное стремление преодолевать трудности вывело металлообработку в сферу, где невозможное становится просто ступенькой. Кузница, некогда представлявшая собой примитивное судно, теперь превратилась в поле битвы, где сталкиваются традиции и инновации, создавая будущее металлообработки.

По мере того, как мы все глубже погружаемся в огненный шторм экстремальных задач металлообработки, становится очевидным, что это не просто ремесло; это сага о преодолении невзгод и создании наследия в расплавленном металле. Это свидетельство человеческой изобретательности, где сложные задачи являются не препятствиями, а воротами к непревзойденному мастерству. Путешествие в экстремальную металлообработку - это одиссея, которая манит смелых, квалифицированных и неутомимых.

Типы экстремальных задач металлообработки

Экстремальная обработка металлов представляет собой множество проблем, для преодоления которых требуются навыки, инновации и настойчивость. Одним из существенных препятствий является множество физических ограничений, с которыми сталкиваются металлурги. Будь то сложные конструкции, требующие точной детализации, или крупномасштабные проекты, требующие огромной силы, важно ориентироваться в этих ограничениях. Возьмем, к примеру, историю о Стиве, опытном мастере по металлу, который столкнулся с проблемой нестандартной конструкции рамы мотоцикла, требующей сложных изгибов и сварных швов. Его решение? Сочетание тщательного планирования и инновационных инструментов демонстрирует, как креативность может преодолеть физические ограничения.

Другим важным аспектом являются ограничения по материалу. Различные металлы обладают уникальными свойствами, от прочности до пластичности, и понимание этих характеристик имеет решающее значение. Будь то работа с нержавеющей сталью, алюминием или титаном, каждый материал представляет свой собственный набор проблем. Например, Сара, скульптор по металлу, столкнулась с трудностями при изготовлении изделия из титана из-за его высокой прочности и низкой теплопроводности. Экспериментируя с различными техниками и обращаясь за советом к коллегам-мастерам, она успешно справилась с ограничениями материала, воплотив свое видение в реальность.

Факторы окружающей среды также играют значительную роль при экстремальной металлообработке. От колебаний температуры до воздействия агрессивных веществ эти факторы могут повлиять как на процесс, так и на конечный продукт. Джон, кузнец, изготавливающий ножи на заказ, столкнулся с проблемой, работая в кузнице на открытом воздухе в жаркие летние месяцы. Несмотря на то, что жара вызывала дискомфорт и влияла на поведение металла, он адаптировал свои методы, гарантируя, что качество его работы остается бескомпромиссным.

Кроме того, экстремальные задачи в области металлообработки включают в себя широкий спектр препятствий, от физических ограничений до материальных ограничений и факторов окружающей среды. Однако при наличии изобретательности, настойчивости и желания учиться эти проблемы можно преодолеть. Как показывают истории Стива, Сары и Джона, творческий подход и поиск инновационных решений являются ключом к овладению искусством экстремальной металлообработки. Итак, независимо от того, являетесь ли вы опытным профессионалом или начинающим энтузиастом, помните, что каждое испытание предоставляет возможность для роста и инноваций в бурном мире металлообработки.

Физические ограничения в металлообработке

Высокотемпературные операции

Обработка металлов при высоких температурах представляет собой уникальный набор задач, которые могут стать испытанием даже для самых опытных мастеров. Понимание этих проблем, начиная с влияния на долговечность инструмента и заканчивая вопросами безопасности операторов, необходимо для того, чтобы ориентироваться в бурном потоке экстремальной металлообработки.

Когда дело доходит до операций при высоких температурах, одной из основных проблем является долговечность используемых инструментов. Нагрев может быстро привести к разрушению материалов инструмента, что приводит к преждевременному износу и снижению эффективности. Представьте себе кузнеца, кующего кусок металла в пылающем горне - сильный жар может привести к тому, что молот и наковальня изнашиваются быстрее обычного, требуя частой замены или технического обслуживания.

Более того, воздействие высоких температур распространяется не только на сами инструменты; они также могут повлиять на целостность обрабатываемой заготовки. Чрезмерное нагревание может привести к деформации металла, растрескиванию или даже расплавлению, что отрицательно скажется на качестве конечного продукта. Представьте себе слесаря, формующего тонкий кусок алюминия при высоких температурах - без точного контроля металл может легко деформироваться или стать непригодным для использования.

Помимо этих технических проблем, существуют также серьезные проблемы безопасности для операторов, работающих в условиях высокой температуры. Заболевания, связанные с перегревом, такие как тепловое истощение или тепловой удар, представляют собой реальный риск, особенно в литейных цехах или промышленных установках, где температура может резко повышаться. Средства индивидуальной защиты, такие как термостойкая одежда и надлежащее увлажнение, являются важными гарантиями от этих опасностей.

Личные истории могут подчеркнуть важность мер безопасности при работе при высоких температурах. Например, сварщик может рассказать о ситуации, когда кратковременная потеря концентрации привела к незначительному ожогу, подчеркивая необходимость постоянной бдительности и соблюдения протоколов безопасности.

Несмотря на эти проблемы, существуют стратегии, которые могут использовать металлурги для снижения рисков, связанных с работами при высоких температурах. Инвестиции в высококачественные, термостойкие инструменты и оборудование могут помочь продлить срок их службы и обеспечить оптимальную производительность. Аналогичным образом, внедрение надлежащих методов охлаждения и мер контроля температуры может помочь сохранить целостность заготовки на протяжении всего процесса изготовления.

Кроме того, комплексные программы обучения могут помочь операторам распознавать потенциальные опасности в условиях высокой температуры и эффективно реагировать на них. Предоставляя работникам знания и навыки, необходимые для безопасного решения этих задач, работодатели могут создать культуру безопасности и подотчетности, которая принесет пользу всем участникам.

Кроме того, высокотемпературные операции создают целый ряд проблем для металлургов: от снижения долговечности инструмента до нарушения целостности заготовки и создания рисков для безопасности операторов. Однако при тщательном планировании, надлежащем оборудовании и стремлении к безопасности эти проблемы могут быть преодолены, что позволяет мастерам по металлу использовать силу экстремального нагрева для создания замечательных произведений искусства и инженерной мысли.

Проблемы прецизионной обработки

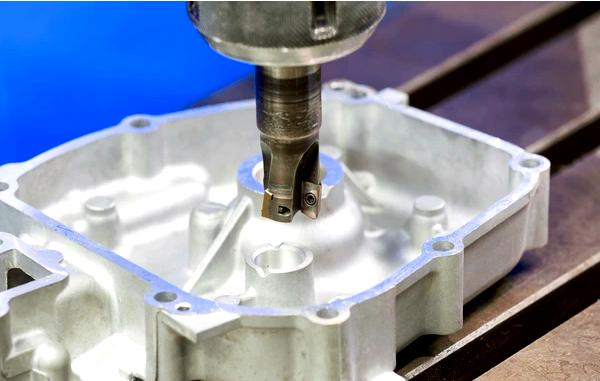

Прецизионная обработка, являющаяся основой современной металлообработки, сопряжена с рядом задач, которые раздвигают границы инженерного мастерства. Давайте погрузимся в огненную сферу экстремальных задач металлообработки и разберем сложности, с которыми ежедневно сталкиваются машинисты.

Допуски и точность размеров:

В мире прецизионной механической обработки допуски являются невоспетыми героями, требующими неослабного внимания. Это микроскопические расхождения между предполагаемыми и фактическими измерениями, и управление ими - не что иное, как хождение по канату с высокими ставками. Задача заключается не только в достижении желаемой точности, но и в ее постоянном поддержании на каждом этапе работы. Даже малейшее отклонение может привести к катастрофическим последствиям, что делает задачу машиниста сродни вдеванию нитки в иголку в темноте.

Устранение микроскопических дефектов:

Представьте себе: вы изготавливаете деталь с микроскопической точностью, и как раз в тот момент, когда вам кажется, что вы справились с задачей, появляется дьявол в виде микроскопических дефектов. Эти крошечные дефекты, невидимые невооруженным глазом, могут нанести ущерб структурной целостности конечного продукта. Управление этими дефектами и их устранение требуют острого взгляда и передовых технологий. Это скрупулезный процесс между выявлением недостатков и внедрением корректирующих мер до того, как они перерастут в серьезные проблемы.

Поддержание структурной целостности:

Прецизионная механическая обработка - это не просто создание деталей с точными размерами; это обеспечение того, чтобы они выдерживали суровые условия реального мира. Поддержание целостности конструкции - колоссальная задача, особенно когда имеешь дело со сложной геометрией и замысловатыми конструкциями. Машинист должен соблюдать тонкую грань между удалением излишков материала для обеспечения точности и оставлением достаточного количества для укрепления конструкции. Это тонкий баланс, который определяет долговечность и надежность конечного продукта.

В огненном шторме экстремальных задач металлообработки высокоточные машинисты проявляют себя как невоспетые герои, сражаясь вопреки всему за создание компонентов, которые бросают вызов инженерным возможностям. Допуски, микроскопические дефекты и структурная целостность образуют тройку сложных задач, каждая из которых требует уникального набора навыков и неустанного стремления к совершенству. Итак, в следующий раз, когда вы будете восхищаться тонко обработанной металлической деталью, вспомните сложный танец прецизионной обработки, происходящий за кулисами, где каждый разрез и измерение - это шаг к покорению экстремальных высот.

Ограничения и решения для материалов

Обработка закаленных материалов

Когда дело доходит до работы с твердыми материалами, такими как закаленные металлы, возникает ряд проблем, с которыми вам необходимо столкнуться лицом к лицу. От управления износом инструмента до оптимизации отделки поверхности и термообработки - здесь многое нужно учитывать.

Управление износом инструмента:

Одним из самых больших препятствий при работе с закаленными материалами является контроль износа инструмента. Эти материалы могут быть невероятно жесткими для режущих инструментов, вызывая их быстрый износ. Для борьбы с этим важно использовать высококачественные инструменты, изготовленные из прочных материалов, таких как карбид или керамика. Кроме того, оптимизация параметров резания, таких как скорость, подача и глубина резания, может помочь продлить срок службы инструмента.

Рекомендации по термообработке:

Термообработка играет решающую роль при обработке закаленных материалов. Правильная термообработка может существенно повлиять на свойства материала, включая твердость, прочность и износостойкость. Для достижения желаемых результатов важно тщательно контролировать процессы нагрева и охлаждения. Это может включать отжиг, закалку, отпуск или другие методы термообработки, в зависимости от конкретного материала и области применения.

Оптимизация отделки поверхности:

Достижение правильной отделки поверхности имеет решающее значение при работе с закаленными материалами, особенно в тех областях применения, где важны точность и эстетика. Для достижения желаемой отделки поверхности можно использовать такие методы, как шлифовка, полировка и притирка. Кроме того, выбор соответствующих режущих инструментов и параметров обработки может помочь свести к минимуму шероховатость поверхности и улучшить общее качество поверхности.

Кроме того, работа с закаленными материалами сопряжена с немалой долей трудностей, но при правильном подходе и использовании инструментов эти трудности можно преодолеть. Эффективно управляя износом инструмента, тщательно продумывая термообработку и оптимизируя чистоту поверхности, вы можете добиться высококачественных результатов даже в самых сложных областях применения.

Проблемы с экзотическими материалами

Обработка металла в экстремальных условиях требует не только огня и мускулов - речь идет о том, чтобы раздвинуть границы того, с чем могут справиться материалы. Возьмем, к примеру, титан и его сплавы. Конечно, они прочны, но с ними также, как известно, сложно работать. Эти экзотические материалы могут поставить в тупик даже самого опытного металлурга. Почему? Что ж, все дело в их уникальных свойствах.

Во-первых, титан и его сплавы легкие, но прочные. Вот почему они являются идеальным выбором для аэрокосмических и медицинских имплантатов. Но когда дело доходит до их придания формы, все усложняется. Эти металлы обладают упрямством - они склонны к растрескиванию и деформации под воздействием тепла и давления. Это все равно что пытаться приручить дикого жеребца.

Введите суперсплавы, такие как Инконель. Эти плохие парни - супергерои металлического мира. Изготовленные для того, чтобы выдерживать экстремальные температуры и агрессивные среды, они подходят для реактивных двигателей и ядерных реакторов. Но даже этим суперсплавам присуща хрупкость криптонитов. Надавите на них слишком сильно, и они могут сломаться, как веточка.

Кроме того, существует высокопрочная сталь, рабочая лошадка отрасли. Прочная, надежная и универсальная, она является основой мостов, зданий и трубопроводов. Но пусть вас не вводит в заблуждение ее прочный внешний вид - она не неуязвима. Высокопрочные стали могут страдать от усталостного и коррозионного растрескивания под напряжением, особенно при воздействии повторяющихся нагрузок или агрессивных химических веществ.

Итак, как металлурги решают эти задачи? Все дело в нахождении правильного баланса между нагревом, давлением и техникой. Для титана и его сплавов ключевым фактором является точность. Медленный и устойчивый процесс выигрывает гонку - спешка может привести к катастрофе. С такими суперсплавами, как Инконель, все дело в том, чтобы найти ‘золотую середину’ - достаточное количество тепла для придания им формы без риска хрупкости. А для высокопрочных сталей важно надлежащее техническое обслуживание и контроль для предотвращения коррозии и усталости.

Но на этом поиски не заканчиваются. По мере развития технологий и роста требований металлурги постоянно расширяют границы возможного. Будущее металлообработки - от экзотических композитов до наноструктурированных материалов - такое же светлое, как расплавленный слиток. Итак, в следующий раз, когда вы будете восхищаться небоскребом или парить в облаках, найдите минутку, чтобы оценить кровь, пот и слезы, которые были потрачены на создание материалов, делающих все это возможным.

Факторы окружающей среды и их влияние

Борьба с коррозией и заржавлением

Противостоять урагану экстремальных задач в области металлообработки означает противостоять неослабевающей угрозе коррозии. Эти враги окружающей среды могут нанести ущерб металлическим поверхностям, ставя под угрозу целостность конструкции и долговечность. Но не бойтесь, так как эффективные стратегии борьбы с коррозией и ржавчиной могут обеспечить устойчивость ваших металлоконструкций к воздействию внешних факторов.

Защитные покрытия - это ваша первая линия защиты от коррозии. Эти покрытия действуют как барьер, защищая металлические поверхности от влаги, химических веществ и других агрессивных агентов. Варианты варьируются от традиционных красок до специализированных покрытий, таких как цинк, эпоксидная смола или полиуретан. Выбор правильного покрытия зависит от таких факторов, как металлическая основа, условия окружающей среды и желаемый срок службы.

Тестирование коррозионной стойкости имеет решающее значение для обеспечения эффективности защитных покрытий. Различные тесты, такие как испытание солевым аэрозолем или электрохимическая импедансная спектроскопия, позволяют оценить способность покрытия противостоять коррозии в различных средах. Подвергая покрытия воздействию имитируемых коррозионных условий, производители могут выявить слабые места и усовершенствовать рецептуры для достижения оптимальных эксплуатационных характеристик.

Регулярное техническое обслуживание имеет важное значение для сохранения целостности металлических поверхностей с течением времени. Это включает в себя плановые проверки для выявления любых признаков коррозии или повреждений, таких как пятна ржавчины или вздутие покрытий. Своевременный ремонт и подкраска могут предотвратить перерастание мелких неполадок в более серьезные проблемы, которые нарушают целостность конструкции.

В дополнение к оперативному техническому обслуживанию упреждающие меры могут еще больше усилить усилия по борьбе с коррозией. Нанесение дополнительных слоев защитных покрытий, особенно в зонах повышенного риска, подверженных коррозии, может обеспечить дополнительную прочность и долговечность. Внедрение ингибиторов коррозии или систем катодной защиты также может снизить риски коррозии, особенно в агрессивных средах, таких как морские или промышленные установки.

Сотрудничество между металлургами, производителями покрытий и специалистами по коррозии является ключом к разработке комплексных стратегий борьбы с коррозией. Обмениваясь знаниями и опытом, заинтересованные стороны могут выявлять инновационные решения и лучшие практики для решения возникающих проблем в области металлообработки.

Кроме того, эффективная борьба с коррозией и ржавчиной имеет важное значение для сохранения целостности и долговечности металлоконструкций в экстремальных условиях окружающей среды. Благодаря использованию защитных покрытий, тестированию на коррозионную стойкость и профилактическому техническому обслуживанию мастера по металлу могут защитить свои изделия от разрушительных сил коррозии, гарантируя, что они выдержат испытание временем.

Влияние экологических норм

Экологические нормы играют решающую роль в формировании ландшафта металлообрабатывающей промышленности. Эти нормы разработаны для охраны окружающей среды, здоровья людей и содействия устойчивому развитию. Для металлообрабатывающих компаний понимание и соблюдение этих норм имеет первостепенное значение.

Требования к соблюдению варьируются в зависимости от таких факторов, как местоположение, отрасль промышленности и масштаб операций. Во многих регионах предприятия по металлообработке должны получать разрешения и придерживаться строгих руководящих принципов в отношении выбросов, утилизации отходов и использования химических веществ. Несоблюдение этих правил может привести к штрафам, судебным санкциям и ущербу репутации.

Инициативы в области устойчивого развития приобрели известность в секторе металлообработки, поскольку компании осознают важность снижения своего воздействия на окружающую среду. Многие предприятия внедряют меры по минимизации потребления энергии, сокращению выбросов парниковых газов и сохранению природных ресурсов. Это включает в себя инвестиции в энергоэффективное оборудование, оптимизацию производственных процессов и внедрение возобновляемых источников энергии.

Обращение с отходами является серьезной проблемой при металлообработке из-за образования различных видов отходов, включая металлическую стружку, смазочно-охлаждающие жидкости и опасные химические вещества. Для решения этой проблемы компании внедряют комплексные стратегии обращения с отходами. Это может включать переработку и повторное использование материалов, очистку сточных вод перед утилизацией и принятие мер по предотвращению загрязнения, чтобы свести к минимуму образование отходов.

Кроме того, достижения в области технологий позволили металлообрабатывающим компаниям изучить инновационные решения по обращению с отходами, такие как использование систем фильтрации для улавливания и рециркуляции охлаждающих жидкостей и внедрение систем замкнутого цикла для минимизации отходов материалов.

В дополнение к соблюдению нормативных требований и инициативам в области устойчивого развития предприятия металлообработки все больше внимания уделяют улучшению своих экологических показателей в рамках усилий по корпоративной социальной ответственности. Это включает взаимодействие с заинтересованными сторонами, поддержку общественных инициатив и прозрачную отчетность о своем воздействии на окружающую среду.

Уделяя приоритетное внимание экологической ответственности, металлообрабатывающие компании не только снижают риски, связанные с несоблюдением требований, но и повышают свою конкурентоспособность, привлекают клиентов, заботящихся об окружающей среде, и способствуют долгосрочной устойчивости отрасли. Внедрение экологически чистых методов является не только этическим императивом, но и стратегическим бизнес-решением перед лицом растущих экологических проблем.

Инновационные решения и технологии

Передовые инструменты и оборудование

В сфере экстремальных задач металлообработки передовые инструменты и оборудование являются рыцарями в сияющих доспехах. Эти инновационные решения открывают путь к непревзойденной точности, эффективности и универсальности при решении даже самых сложных задач.

Высокоскоростная механическая обработка (HSM) - это Феррари металлообработки, превосходящий традиционные методы с молниеносной скоростью и непревзойденной точностью. Представьте, что ваш процесс обработки на стероидах - это HSM. Используя специализированные инструменты, стратегии резки и средства управления с ЧПУ, HSM сокращает время цикла и повышает производительность, сохраняя при этом безупречную отделку поверхности.

Многоосевое фрезерование выводит металлообработку на уровень многомерного мастерства. Традиционные фрезерные станки похожи на игру в шашки, ограниченную движениями вперед-назад и из стороны в сторону. Но с многоосевым фрезерованием это похоже на игру в трехмерные шахматы - у вас есть свобода в любом направлении. Это означает, что сложная геометрия и замысловатые контуры больше не являются головной болью, а скорее площадкой для творчества.

Лазерная резка и сварка в буквальном смысле привносят силу света в сферу металлообработки. Лазерные лучи, точные и сфокусированные, прорезают металл с хирургической точностью, оставляя после себя чистые края и минимальные зоны термического воздействия. Это все равно, что иметь в своем арсенале световой меч, позволяющий быстро работать даже с самыми прочными материалами. А когда дело доходит до сварки, лазеры обеспечивают непревзойденную скорость и точность, сплавляя металлы с предельной точностью, сводя к минимуму искажения и повышая эффективность.

Но дело не только в броском оборудовании; речь идет о синергии между технологией и мастерством. Квалифицированные операторы, вооруженные этими передовыми инструментами, могут раскрыть свой творческий потенциал и опыт, как никогда раньше. Это партнерство раздвигает границы возможного в металлообработке, воплощая мечты в реальность с захватывающей дух точностью.

Перед лицом экстремальных задач в области металлообработки эти передовые решения - нечто большее, чем просто инструменты; они являются ключами к открытию новых рубежей. Независимо от того, сокращаете ли вы время производства за считанные секунды с помощью HSM, создаете сложные конструкции с помощью многоосевого фрезерования или используете мощь лазеров для резки и сварки, инновации - это название игры.

Итак, в следующий раз, когда вы столкнетесь с, казалось бы, невыполнимой задачей по металлообработке, помните, что передовые инструменты и оборудование - ваши союзники в огненном шторме. Воспользуйтесь технологиями, дайте волю своему творчеству, и пусть инновации помогут вам справиться с предстоящими испытаниями. Имея в вашем распоряжении эти передовые решения, нет предела тому, чего вы можете достичь в мире металлообработки.

Цифровизация в металлообработке

В современной быстро развивающейся отрасли металлообработки цифровизация изменила правила игры, революционизировав традиционные процессы и проложив путь инновационным решениям и технологиям. Давайте рассмотрим некоторые ключевые аспекты, определяющие эту трансформацию.

Автоматизированное проектирование (САПР) стало краеугольным камнем современной металлообработки. Эта технология позволяет инженерам и дизайнерам создавать сложные 3D-модели компонентов с точностью и эффективностью. Прошли те времена, когда полагались исключительно на нарисованные от руки эскизы или физические прототипы. С помощью программного обеспечения САПР профессионалы могут детально визуализировать свои проекты, выявлять потенциальные недостатки или области для улучшения и быстро выполнять итерации для достижения желаемых результатов. Это не только ускоряет процесс проектирования, но и повышает точность и сокращает количество дорогостоящих ошибок в дальнейшем.

Инструменты имитационного моделирования являются еще одним важным компонентом цифровизации в металлообработке. Эти инструменты позволяют инженерам виртуально тестировать производительность своих конструкций в различных условиях до начала любого физического производства. Моделируя такие факторы, как напряжение, нагрев и гидродинамика, производители могут оптимизировать свои процессы, совершенствовать свои конструкции и предвидеть потенциальные проблемы. Будь то оценка структурной целостности металлического компонента или оптимизация эффективности производственного процесса, имитационное моделирование позволяет металлургам принимать обоснованные решения, повышающие производительность и качество.

Системы мониторинга в режиме реального времени революционизируют способы управления и оптимизации процессов металлообработки. Используя датчики, аналитику данных и возможности подключения, эти системы обеспечивают беспрецедентную видимость каждого этапа производства. Системы мониторинга в режиме реального времени - от отслеживания производительности станков и обнаружения аномалий до мониторинга уровня запасов и прогнозирования потребностей в техническом обслуживании - позволяют металлургам опережать потенциальные проблемы и повышать эффективность. Имея мгновенный доступ к полезной информации, производители могут принимать основанные на данных решения, которые способствуют постоянному совершенствованию и повышению общей производительности.

Кроме того, цифровизация стала краеугольным камнем современной металлообработки, предлагая множество преимуществ с точки зрения эффективности, качества и инноваций. Используя такие технологии, как автоматизированное проектирование (САПР), имитационное моделирование и системы мониторинга в режиме реального времени, металлурги могут открывать новые возможности и оставаться конкурентоспособными в постоянно меняющемся отраслевом ландшафте. По мере дальнейшего развития цифровизации потенциал для дальнейшей оптимизации и инноваций в металлообработке практически безграничен.

Человеческий фактор в экстремальной металлообработке

Обучение и повышение квалификации операторов

Когда дело доходит до экстремальной металлообработки, обучение операторов и повышение квалификации являются решающими факторами. Протоколы и процедуры безопасности составляют основу любой операции по металлообработке. Операторы должны пройти всестороннюю подготовку, чтобы понимать эти протоколы и придерживаться их, обеспечивая свою безопасность и безопасность окружающих.

Инициативы по непрерывному обучению необходимы в металлообрабатывающей промышленности. Технологии развиваются, техника совершенствуется, а нормативные акты меняются. Поэтому операторы должны быть в курсе последних разработок с помощью регулярных тренингов, семинаров-практикумов и сертификаций. Это не только повышает их квалификацию, но и информирует о стандартах безопасности и передовой практике.

Передача знаний, основанных на опыте, неоценима в экстремальной металлообработке. Операторы-ветераны обладают богатым практическим опытом, накопленным за годы практической работы. Создание программ наставничества или проведение сессий по обмену знаниями позволяет передавать этот ценный опыт новым операторам. Обучение у опытных профессионалов не только ускоряет развитие навыков, но и прививает более глубокое понимание нюансов, связанных с процессами металлообработки.

Безопасность имеет первостепенное значение в экстремальных условиях металлообработки. Операторы должны пройти тщательную подготовку, чтобы ознакомиться с протоколами и процедурами безопасности. Это включает в себя понимание того, как безопасно управлять оборудованием, выявлять потенциальные опасности и знать, как реагировать в чрезвычайных ситуациях. Регулярные тренировки по технике безопасности и оценки помогают усилить это обучение, гарантируя, что операторы всегда готовы справиться с любыми проблемами, с которыми они могут столкнуться.

Непрерывное обучение необходимо операторам, чтобы быть в курсе достижений в технологиях и приемах металлообработки. Учебные программы должны регулярно обновляться с учетом последних отраслевых стандартов и передовой практики. Кроме того, операторов следует поощрять к получению сертификатов и посещению семинаров для расширения их знаний и навыков.

Передача знаний, основанная на опыте, является ценным инструментом для развития компетентных специалистов в области металлообработки. Опытные операторы могут предложить бесценную информацию и советы, основанные на их многолетнем опыте работы в данной области. Развивая культуру наставничества и сотрудничества, компании могут обеспечить эффективное распределение этого опыта между членами команды, что в конечном итоге приведет к созданию более квалифицированной и способной рабочей силы.

Кроме того, обучение операторов и повышение квалификации являются важнейшими аспектами экстремальной металлообработки. Уделяя приоритетное внимание безопасности, внедряя инициативы по непрерывному обучению и содействуя передаче знаний, основанных на опыте, компании могут снабдить своих операторов инструментами и опытом, необходимыми для эффективного решения задач отрасли.

Эргономика и дизайн рабочего места

В бурном мире экстремальной металлообработки, где дорога каждая секунда и безопасность превыше всего, планировка и дизайн вашего рабочего пространства могут иметь решающее значение. Давайте рассмотрим важнейшую роль эргономики и дизайна рабочего места в обеспечении максимального комфорта, эффективности и безопасности для металлургов.

Соображения комфорта и эффективности:

Когда вы проводите часы напролет, работая с расплавленным металлом и тяжелым оборудованием, комфорт - это не просто роскошь, он необходим. Принципы эргономичного дизайна направлены на создание рабочей среды, которая минимизирует нагрузку на организм и повышает производительность. Регулируемые рабочие места, удобные кресла и надлежащее освещение являются ключевыми компонентами, которые следует учитывать. Инвестируя в эргономичную мебель и оборудование, слесари могут снизить риск переутомления и дискомфорта, что позволяет им сосредоточиться на текущей задаче с большей эффективностью.

Доступность инструмента:

В быстро меняющемся мире экстремальной металлообработки важна каждая секунда. Вот почему доступность инструмента и досягаемость являются решающими факторами при проектировании рабочего пространства. Инструменты и оборудование должны быть стратегически расположены в пределах легкой досягаемости, сводя к минимуму необходимость в ненужных перемещениях и снижая риск перенапряжения или травмы. Настенные стеллажи для инструментов, передвижные тележки для инструментов и эргономичные ручки для инструментов - все это может способствовать повышению эффективности рабочего процесса, позволяя слесарям быстро и безопасно получать доступ к необходимым им инструментам.

Меры по предотвращению травматизма:

Безопасность всегда должна быть главным приоритетом в любой среде металлообработки. От летящих искр до тяжелого оборудования - существует множество опасностей, с которыми металлурги сталкиваются ежедневно. Вот почему важно внедрять комплексные меры по предотвращению травматизма на рабочем месте. Это включает в себя предоставление соответствующих средств индивидуальной защиты (СИЗ), таких как термостойкая одежда, защитные очки и перчатки. Кроме того, регулярные тренировки по технике безопасности и эргономические оценки могут помочь выявить и устранить потенциальные риски до того, как они приведут к травмам. Создавая культуру безопасности и бдительности, слесари могут свести к минимуму риск несчастных случаев и травм, обеспечивая более безопасную и продуктивную рабочую среду для всех.

Кроме того, эргономика и дизайн рабочего места играют решающую роль в оптимизации комфорта, эффективности и безопасности для слесарей в экстремальных условиях металлообработки. Уделяя приоритетное внимание комфорту, обеспечивая доступность инструментов и внедряя комплексные меры по предотвращению травматизма, предприятия могут создавать рабочие пространства, повышающие производительность и защищающие благополучие своих сотрудников.

Тематические исследования: Реальные проблемы и решения

Примеры аэрокосмической промышленности

Давайте рассмотрим несколько реальных примеров из аэрокосмической отрасли, которые демонстрируют экстремальные задачи и инновационные решения в металлообработке.

Производство компонентов двигателей является важнейшим аспектом аэрокосмической техники. Возьмем, к примеру, случай ведущего производителя авиационных двигателей. Они столкнулись с дилеммой, когда традиционные методы механической обработки оказались недостаточными для изготовления сложных компонентов с жесткими допусками. Чтобы преодолеть это, они внедрили передовые технологии обработки с ЧПУ в сочетании с процессами аддитивного производства. Это сочетание позволило им изготавливать сложные детали двигателя с непревзойденной точностью и эффективностью, обеспечивая оптимальную производительность и топливную экономичность.

Изготовление конструктивных деталей - еще одна область, где аэрокосмическая промышленность сталкивается со значительными проблемами. Производитель самолетов, столкнувшись с потребностью в легких, но прочных компонентах, обратился к передовым материалам и технологиям изготовления. Используя высокопрочные сплавы и инновационные методы формования, такие как сверхпластичное формование и диффузионное склеивание, они добились замечательных результатов. Они не только снизили вес конструктивных компонентов, но и повысили целостность конструкции и устойчивость к коррозии, что способствовало созданию более безопасного и экономичного самолета.

Сборка каркаса самолета сопряжена с определенными трудностями, требующими пристального внимания к деталям и точности. Тематическое исследование, проведенное крупной аэрокосмической компанией, подчеркивает важность автоматизации и робототехники для оптимизации процесса сборки. Благодаря внедрению роботизированных манипуляторов, оснащенных передовыми системами визуального контроля и адаптивными алгоритмами управления, они добились более высокой точности и эффективности соединения сложных каркасных конструкций. Это не только ускорило производство, но и свело к минимуму количество ошибок, что привело к экономии средств и повышению общего качества.

Инновации в материалах и производственных процессах произвели революцию в аэрокосмической промышленности, проложив путь к революционным достижениям в области проектирования и эксплуатационных характеристик самолетов. От компонентов двигателей до конструктивных деталей и сборки компании постоянно расширяют границы возможного. Внедряя новые технологии и применяя проактивный подход к решению проблем, они преодолевают даже самые сложные задачи и формируют будущее полетов.

Эти реальные примеры подчеркивают важность инноваций и сотрудничества в решении экстремальных задач металлообработки, с которыми сталкивается аэрокосмическая промышленность. Обмениваясь знаниями и передовым опытом, компании могут продолжать расширять границы и способствовать прогрессу в этой динамично развивающейся области. Поскольку спрос на более безопасные и эффективные самолеты продолжает расти, уроки, извлеченные из этих тематических исследований, несомненно, сыграют решающую роль в формировании будущего аэрокосмической техники.

Анализ автомобильного сектора

В быстро меняющемся мире автомобилестроения оставаться впереди означает решать экстремальные задачи в лоб. От производства высокопроизводительных автомобилей до производства прецизионных деталей двигателей отрасль требует инноваций на каждом шагу.

Давайте углубимся в суть производства высокопроизводительных автомобилей. Спрос на более быстрые, изящные и мощные автомобили существует постоянно, заставляя производителей раздвигать границы возможного. Чтобы удовлетворить этот спрос, инженеры постоянно ищут легкие материалы, которые обеспечивают прочность без ущерба для производительности.

Это подводит нас к применению легких материалов - важнейшему аспекту современного автомобильного дизайна. Используя передовые композиты и сплавы, производители могут снизить вес без ущерба для целостности конструкции. Углеродное волокно, алюминий и титан - лишь несколько примеров материалов, революционизирующих промышленность, делающих автомобили быстрее, экономичнее и безопаснее, чем когда-либо прежде.

Но легкие материалы - это только часть уравнения. Точное изготовление деталей двигателя играет жизненно важную роль в оптимизации производительности. От коленчатых валов до головок цилиндров каждый компонент должен быть изготовлен с тщательным вниманием к деталям. Передовые технологии обработки, такие как фрезерование с ЧПУ и 3D-печать, обеспечивают беспрецедентный уровень точности, обеспечивая максимальную эффективность работы двигателей.

Однако преодоление сложностей экстремальной металлообработки сопряжено со своим набором проблем. Высокие температуры, интенсивное давление и жесткие допуски - это лишь некоторые препятствия, которые приходится преодолевать производителям. Тем не менее, благодаря инновационным решениям и передовым технологиям эти проблемы не являются непреодолимыми.

Тематические исследования дают ценную информацию о реальном применении этих технологий. Изучая успешные проекты и выявляя лучшие практики, производители могут почерпнуть бесценные знания для своих собственных процессов. Идет ли речь о разработке нового легкого шасси или тонкой настройке компонентов двигателя для достижения максимальной производительности, всегда есть чему поучиться у тех, кто решал аналогичные задачи.

Кроме того, автомобильному сектору не чужды трудности, но он также является рассадником инноваций. От высокопроизводительных транспортных средств до легких материалов и прецизионного производства отрасль продолжает расширять границы и переосмысливать то, что возможно на дороге. Понимая проблемы экстремальной металлообработки и используя новейшие технологии, производители могут двигаться к будущему с непревзойденной производительностью и экономичностью.

Будущие тенденции и прогнозы

Достижения в области материаловедения

Материаловедение переживает революцию, и это меняет правила игры в металлообработке и за ее пределами. Одной из самых захватывающих областей прогресса являются наноструктурированные материалы. Это материалы, разработанные на наноуровне, что означает, что их структура составляет порядка миллиардных долей метра. Наноструктурированные материалы обладают замечательными свойствами, такими как повышенная прочность, гибкость и электропроводность. В металлообработке это приводит к созданию более прочных и эластичных компонентов, способных выдерживать экстремальные условия.

Композитные материалы - еще один рубеж в материаловедении. Они изготавливаются путем объединения двух или более различных материалов для создания нового материала с улучшенными свойствами. Представьте себе смешивание металлов с полимерами или керамикой. Результат? Легкие, но невероятно прочные материалы, которые идеально подходят для аэрокосмической промышленности, автомобилестроения и даже бытовой электроники. Композитные материалы революционизируют то, как мы строим вещи, делая их легче, прочнее и долговечнее.

Разработка устойчивых материалов является актуальной темой в мире материаловедения. Поскольку мы все больше осознаем наше воздействие на окружающую среду, поиск экологически чистых альтернатив имеет решающее значение. Исследователи изучают возобновляемые источники, такие как растительные волокна и переработанные материалы, для создания устойчивых альтернатив традиционным материалам. Эти инновации не только снижают нашу зависимость от ограниченных ресурсов, но и сводят к минимуму отходы и загрязнение окружающей среды.

Одним из самых захватывающих аспектов наноструктурированных материалов является их потенциал в экстремальных задачах металлообработки. Представьте себе возможность манипулировать материалами на атомарном уровне, точно изменяя их свойства в соответствии с конкретными потребностями. Наноструктурированные материалы открывают возможности для создания компонентов, которые не только прочнее и долговечнее, но также легче и термостойче. В отраслях промышленности, где важна каждая унция и производительность, наноструктурированные материалы меняют правила игры.

Композитные материалы также широко используются в экстремальной металлообработке. Комбинируя различные материалы, инженеры могут адаптировать свойства конечного продукта к экстремальным условиям. Будь то высокие температуры, агрессивные среды или интенсивное давление, композитные материалы предлагают решения там, где традиционные материалы не подходят. Эта универсальность делает их бесценными в таких отраслях, как аэрокосмическая, где компоненты должны безупречно работать в самых сложных условиях.

Разработка устойчивых материалов - это не просто модное слово; это необходимость. В условиях сокращения ресурсов и растущих экологических проблем поиск устойчивых альтернатив важен как никогда. Исследователи изучают инновационные способы создания материалов из возобновляемых источников, таких как растительные волокна и переработанные материалы. Замыкая цикл жизненного цикла материалов, мы можем снизить воздействие на окружающую среду и построить более устойчивое будущее.

Кроме того, достижения в области материаловедения стимулируют инновации в экстремальных задачах металлообработки. Наноструктурированные материалы обладают непревзойденной прочностью и долговечностью, в то время как композитные материалы обеспечивают универсальность и упругость. Устойчивое развитие материалов гарантирует, что мы сможем удовлетворить наши потребности без ущерба для планеты. Используя мощь этих передовых материалов, мы можем решать самые сложные задачи и строить светлое будущее для грядущих поколений.

Интеграция автоматизации и робототехники

В быстро меняющемся мире металлообработки интеграция автоматизации и робототехники революционизирует ландшафт, предлагая решения экстремальных задач, как никогда ранее. Автономные производственные процессы находятся на переднем крае этого сдвига, обещая повышение эффективности, точности и безопасности производства.

Представьте себе заводской цех, где станки работают бесперебойно без вмешательства человека. Такова реальность автономного производства, где роботы запрограммированы на выполнение задач от начала до конца. От механической обработки с ЧПУ до 3D-печати эти автономные системы по-новому определяют способ обработки металла.

Но речь идет не только о замене человеческого труда машинами. Коллаборативная робототехника - еще одна ключевая тенденция, определяющая будущее металлообработки. В отличие от традиционных промышленных роботов, запертых в клетках, коллаборативные роботы, или коботы, работают бок о бок с людьми-рабочими. Они разработаны таким образом, чтобы быть безопасными, гибкими и простыми в программировании, что делает их идеальными для задач, требующих человеческой ловкости и принятия решений.

В металлообработке коботы используются для всего - от сборки и сварки до контроля и упаковки. Они могут с высокой точностью выполнять деликатные задачи, освобождая работников для того, чтобы они могли сосредоточиться на более сложных или творческих аспектах производства. Такой совместный подход не только повышает эффективность, но и повышает безопасность на рабочем месте за счет снижения риска несчастных случаев.

В основе интеграции автоматизации и робототехники в металлообработке лежит оптимизация производства на основе искусственного интеллекта. Используя возможности искусственного интеллекта, производители могут анализировать огромные объемы данных в режиме реального времени для оптимизации процессов, прогнозирования потребностей в техническом обслуживании и выявления возможностей для улучшения.

Алгоритмы машинного обучения могут извлекать уроки из опыта, постоянно совершенствуя и адаптируя производственные стратегии для достижения максимальной эффективности и качества. Будь то настройка параметров резки для достижения оптимальной производительности или планирование технического обслуживания для предотвращения дорогостоящих простоев, оптимизация, основанная на искусственном интеллекте, революционизирует способы управления металлообрабатывающими операциями.

Но, пожалуй, самым захватывающим аспектом интеграции автоматизации и робототехники является потенциал для инноваций. По мере дальнейшего развития технологий появляются новые возможности для повышения производительности и расширения границ возможного в металлообработке. Будущее металлообработки - от аддитивного производства до роботизированных сборочных линий - многообещающее, движимое неустанным развитием автоматизации и интеграции робототехники.

Краткое изложение ключевых моментов

Итак, давайте подытожим ключевые моменты, которые мы рассмотрели, разбираясь в шквале проблем экстремальной металлообработки. Прежде всего, разберемся в проблемах металлообработки. Мы углубились в сложности работы с металлами в экстремальных условиях, от высоких температур до агрессивных сред. Крайне важно понять эти проблемы, чтобы разработать эффективные решения.

Далее давайте поговорим о ландшафте инновационных решений. Мы изучили, как лидеры отрасли расширяют границы с помощью передовых технологий и творческих подходов к решению задач металлообработки. В нашем распоряжении имеется широкий спектр инструментов - от передовых материалов до ультрасовременного оборудования.

И, возможно, самое главное, мы подчеркнули важность постоянной адаптации. В сфере, где условия постоянно меняются, способность развиваться и адаптироваться является ключом к успеху. Идет ли речь о том, чтобы идти в ногу с последними достижениями или быть гибкими в наших подходах, адаптивность - это название игры.

Понимая проблемы, внедряя инновации и постоянно адаптируясь, мы можем уверенно справляться с целым шквалом вызовов в экстремальной металлообработке. Это путешествие требует самоотдачи и настойчивости, но награда того стоит.

Завершая наше исследование экстремальных задач металлообработки, помните, что знания - это сила. Будьте в курсе событий, проявляйте любопытство и никогда не прекращайте искать новые способы преодоления препятствий. При правильном мышлении и готовности раздвигать границы в мире металлообработки нет слишком сложной задачи, которую можно было бы преодолеть.

Взгляд в будущее: Возможности и рост

Поскольку мы смотрим в будущее в динамичном мире металлообработки, перед нами открывается множество возможностей, которыми нужно воспользоваться. Одним из ключей к процветанию в этой постоянно развивающейся отрасли является внедрение технологических достижений. Технологии стремительно меняют ландшафт металлообработки - от автоматизации на основе искусственного интеллекта до инноваций в области 3D-печати. Используя новейшие инструменты и технологии, предприятия могут оптимизировать свои процессы, повысить эффективность и открыть новые возможности.

Инвестирование в навыки и знания является еще одним важным компонентом успеха в металлообрабатывающей промышленности. С развитием технологий меняются и навыки рабочей силы. Непрерывное обучение и развитие не только гарантируют, что работники остаются востребованными в меняющейся отрасли, но и открывают двери для новых возможностей роста и продвижения по службе. Будь то программы формального образования или обучение без отрыва от производства, инвестирование в навыки и знания - это инвестиция в будущее.

Процветание в динамично развивающейся металлообрабатывающей отрасли требует адаптивности и жизнестойкости. По мере изменения требований рынка и появления новых задач предприятия должны быть готовы к повороту и внедрению инноваций. Развивая культуру креативности и гибкости, компании могут позиционировать себя так, чтобы не только пережить шторм, но и стать сильнее с другой стороны. Те, кто принимает перемены и готов идти на просчитанный риск, окажутся в выгодном положении для долгосрочного успеха.

Сотрудничество также играет ключевую роль в преодолении шквала вызовов в металлообработке. Формируя стратегические партнерства и альянсы, предприятия могут использовать опыт и ресурсы других для преодоления препятствий и достижения общих целей. Будь то обмен передовым опытом, объединение ресурсов или сотрудничество в области исследований и разработок, совместная работа может привести к большим инновациям и успеху для всех участников.

Заглядывая в будущее, можно сказать, что будущее металлообработки полно перспектив и потенциала. Внедряя технологические достижения, инвестируя в навыки и знания и развивая культуру сотрудничества и инноваций, предприятия могут позиционировать себя для роста и успеха в предстоящие годы. Хотя проблемы, несомненно, будут возникать, те, кто подходит к ним с оптимизмом и решимостью, найдут возможности, ожидающие своего использования. При правильном мышлении и стратегии можно успешно справиться с целым шквалом проблем в металлообработке, что приведет к более светлому и процветающему будущему для всех участников.